- サイトトップ

- 販売管理・生産管理システム Hi-PerBT KIT3

- 販売管理コラム

- 食品トレーサビリティとは?取り組みのメリット・課題点・事例を紹介

食品トレーサビリティとは?

取り組みのメリット・課題点・事例

を紹介

すべての顧客が安心して食事を楽しむために、

事業者は食品トレーサビリティに取り組む必要があります。

食品を扱う事業者において、もし何かトラブルが起きた場合に、その原因や食品の出荷先がわからなかったことで顧客の信頼を失ってしまうようなことはあってはなりません。すべての顧客が安心して食事を楽しむために、事業者は食品トレーサビリティに取り組む必要があります。本記事では、食品トレーサビリティへの取り組み方のほか、得られるメリットや課題点について解説していきます。

食品トレーサビリティとは?

食品トレーサビリティとは、食品の移動経路を記録しておくことで、問題があった際の原因究明などを円滑に行うための仕組みです。

トレーサビリティは、「Trace(追跡)」と「Ability(可能性)」の2つの言葉を組み合わせてできた言葉で、日本語訳すると「追跡可能性」と表現されます。

主に、生産段階から顧客に届くまでの流れを記録として残すため、事故が起きた際に、原因究明や商品回収をすぐに行うことが可能です。そのため、食品トレーサビリティは、食の安全を保証する役割を担っていると言えます。

食品トレーサビリティは、2001年9月に日本国内でBSE(牛海綿状脳症)が発生したことで、広く注目されるようになりました。

食品トレーサビリティに関する日本の法律

欧米諸国が食品トレーサビリティに関する法整備を進めるなか、日本でも3つの法律が制定されました。それが、「牛トレーサビリティ法」「米トレーサビリティ法」「食品衛生法」です。

-

牛トレーサビリティ法

BSE(牛海綿状脳症)の蔓延防止を目的として2003年に制定された法律です。牛肉の販売を行う事業者は、特定牛肉の個体識別番号を表示して伝達することと、その帳簿の備え付けが義務付けられました。ただし、牛肉を原料または材料としたハム、ソーセージなどは対象外です。他にも、整形過程で除去される肉なども対象外に含まれます。

-

米トレーサビリティ法

米トレーサビリティ法は、2008年に起きた事故米殻の不正規流通問題を受け、2009年に制定されました。この法律では、米殻などの産地情報の提供を促し、以下2つの取り組みについて義務付けられました。

1.問題が生じた際に流通ルートを速やかに特定するため、生産から販売・提供までの記録を作成し、保存すること

2.取引先や消費者へ、お米の産地情報を伝達すること

義務化の対象となる品目はかなり多く、米穀、主要食糧に該当するもの、乾燥米飯類などの米飯類、米加工食品と表記されています。

-

食品衛生法

食品衛生法は、飲食によって起こるかもしれない健康被害を防止するための法律です。1947年に制定されていましたが、食を取り巻く環境の変化を受け、平成30年に改正されました。国民が安心して飲食するための取り組みが求められていることから、食品業界全般の基礎的なトレーサビリティとして、仕入元から出荷・販売先などの記録の作成・保存が努力義務として規定されています。

3つの法律に関する詳細は、農林水産省のウェブサイト「トレーサビリティ関係(*1)」のページをご確認ください。

- *1

- 出展:農林水産省Webサイト(https://www.maff.go.jp/j/syouan/seisaku/trace/)

食品トレーサビリティをHi-PerBT KIT3で実現した取組事例・課題解決例

販売・生産管理システムを活用して食品トレーサビリティの課題解決に取り組んだ事例をご紹介した資料がダウンロードできます。どんな課題をどのように解決したのか、画面イメージも交えながらご紹介しています。

御社の食品トレーサビリティの実現のヒントにご参照ください

食品トレーサビリティの取り組みのメリット

食品トレーサビリティに取り組むには、さまざまな義務があるため、高いハードルを感じてしまいがちです。しかし、しっかりと取り組むことで、企業は大きなメリットを得られるのも事実です。主なメリットは、以下の4点です。

- 問題発生時の対応スピードが上がる

- 各工程で安全性への意識が高まる

- 食品(フード)ロスを削減できる

- 企業イメージ・顧客満足度が向上する

-

問題発生時の対応スピードが上がる

万が一、自社の商品で何か事故や問題が起きた場合でも、食品トレーサビリティのシステムを取り入れることで食品の移動経路を把握できるため、原因の遡及(そきゅう)をすぐに行うことができます。食品の移動経路とは、原材料の生産段階から、製造、加工、流通、小売と、消費者に届くまでのすべてのルートが対象です。出荷先がわかっているため、商品回収も最小限のコストで対応できます。

-

各工程で安全性への意識が高まる

食品トレーサビリティは、生産段階、製造・加工段階、流通段階、小売段階のどの段階においても、正確に記録・管理することが求められます。そのため、従業員一人ひとりの安全性に対する意識の向上がはかれます。

-

食品(フード)ロスを削減できる

食品の移動数を記録しておくことで効率的な予測が可能になり、フードロスにもつながります。また、業務にかかっていた余分なコストを減らすことも可能です。

-

企業イメージ・顧客満足度が向上する

東京都生活文化局が平成28年2月に発表した「食品の購買意識に関する世論調査(*2)」によると、食品を購入する際に安全性を意識している顧客は約9割もいることが明らかになっています。そのため、事業者は安全性を示すことで、今まで以上に顧客の信頼を得ることが可能です。また、そのような姿勢は顧客満足度や企業イメージの向上につながります。

食品トレーサビリティの取り組みにおける課題

食品トレーサビリティは、メリットの多い取り組みではありますが、依然として課題も残っています。ここからは、以下の3つの課題について、解説してきます。

- システム導入にコストがかかる

- 関係部門・企業の協力が不可欠

- データ改ざんの恐れがある

-

システム導入にコストがかかる

食品トレーサビリティのシステムを導入する場合、ある程度のコストが必要です。具体的には、電子情報システムの導入や、トレーサビリティの教育や研修などの費用が挙げられます。コストを抑えながらシステムを導入するには、他の事業者と共同で行うことがポイントです。

-

関係部門・企業の協力が不可欠

関係者全員の協力体制がなければ、食品トレーサビリティは成り立ちません。社外の関係者も含める場合は、より困難を極めますが、食品トレーサビリティの導入で成し遂げたい具体的な目的を共有することで、協力体制を整えられるでしょう。

-

データ改ざんの恐れがある

食品トレーサビリティに取り組む際には、どのフェーズにおいても正確に情報を収集する必要があります。その仕組みを構築する上で、認識のズレが生じてしまったり、業務が属人的になってしまったりしては意味を成しません。また、収集した情報が改ざんされたり、外部に漏れてしまったりといったリスクへの対策も考慮しなければいけません。

内部監査や第三者機関の外部監査を実施することも視野に入れ、徹底的な管理体制を整えることが必要になります。

食品トレーサビリティをHi-PerBT KIT3で実現した取組事例・課題解決例

販売・生産管理システムを活用して食品トレーサビリティの課題解決に取り組んだ事例をご紹介した資料がダウンロードできます。どんな課題をどのように解決したのか、画面イメージも交えながらご紹介しています。

御社の食品トレーサビリティの実現のヒントにご参照ください

食品トレーサビリティの取り組み方法

食品トレーサビリティの基本的な取り組み方として、主に以下3つの過程での管理が必要になります。

- 原材料の入荷記録

- 食品の加工・製造時の記録

- 加工・製造した食品の出荷記録

-

原材料の入荷記録

原材料の入荷記録を見れば、原材料をいつ、どこに、どれだけ入荷したのかが一目でわかります。

【原材料の入荷時に記録する項目の例】 A社 ケチャップ B社 パスタ C店 ピーマン C店 玉ねぎ このように管理しておくことは、品質管理の面でも重要な役割を果たします。

-

食品の加工・製造時の記録

食品を加工したり、製造したりする際の記録も重要です。

【食品の加工・製造時に記録する項目の例】 サンドイッチ(品名) 食パン 22.8.3 マヨネーズ 22.8.15 ハム 812-T スライスチーズ 125-S 食品名の横にロット番号や賞味(消費)期限を記入することで、入荷の記録と同様、品質管理の役割を果たします。

-

加工・製造した食品の出荷記録

加工、製造した食品の出荷記録を確認することで、どの食品をいつ、どれだけ、どこに出荷したのかがわかります。

【加工・製造した食品の出荷時に記録する項目の例】 (株)○○商事 ○○クッキー (株)◎◎商店 △△社 肉まん (株)◎◎商店 ××社 しゅうまい 食品の出荷管理も行えるため、事故が起きた際にもいち早く対応することが可能です。

食品トレーサビリティをHi-PerBT KIT3で実現した取組事例・課題解決例

販売・生産管理システムを活用して食品トレーサビリティの課題解決に取り組んだ事例をご紹介した資料がダウンロードできます。どんな課題をどのように解決したのか、画面イメージも交えながらご紹介しています。

御社の食品トレーサビリティの実現のヒントにご参照ください

食品トレーサビリティの取り組み事例

食品トレーサビリティの導入をお考えの場合は、すでに食品トレーサビリティに取り組んでいる企業の事例を参考にするとよいでしょう。食品トレーサビリティに取り組む際には、アナログ的な方法では到底管理しきれません。そのため、IT管理システムを導入することが重要になります。

以下では、日立ソリューションズ西日本が提供する販売管理・生産管理システム「Hi-PerBT KIT3」を取り入れた事例を、4つ紹介します。

-

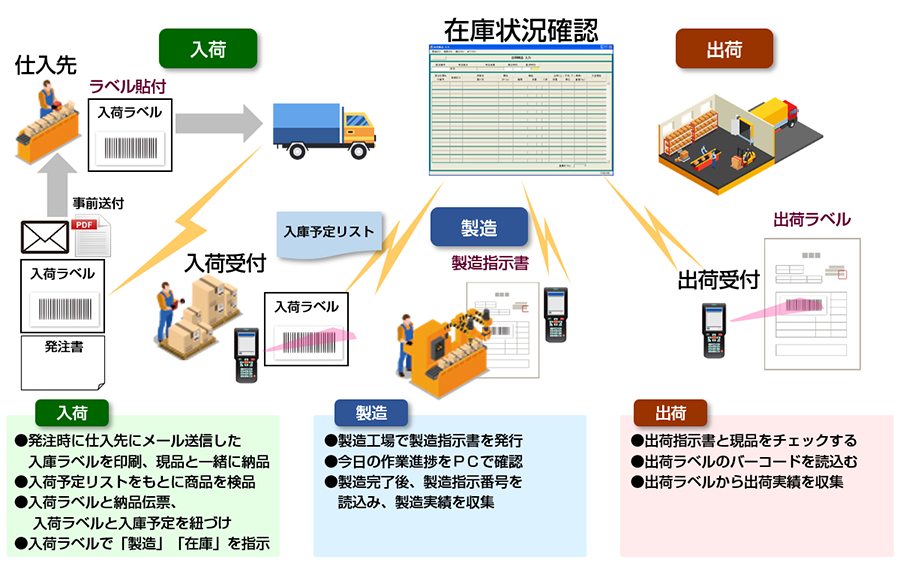

仕入時のロット管理効率化の事例

まずは、仕入時のロット管理効率化の事例を紹介します。

多くの企業において、入荷してきた商品にロット別で現品ラベルを貼り付ける作業が大きな負担となっていました。そのため、システムを活用し、発注する際に現品ラベルを必要な枚数送付することで、仕入れ先でラベルを貼り付けてもらってから納品(できない場合は受け入れ時に貼り付ける)というスタイルを採用。受け入れの際は、現品ラベルをハンディーターミナルで読み込み、計上することで、棚入作業の流れでロット在庫管理を図ることが可能になりました。

-

現品ラベルが貼れない工程での対応事例

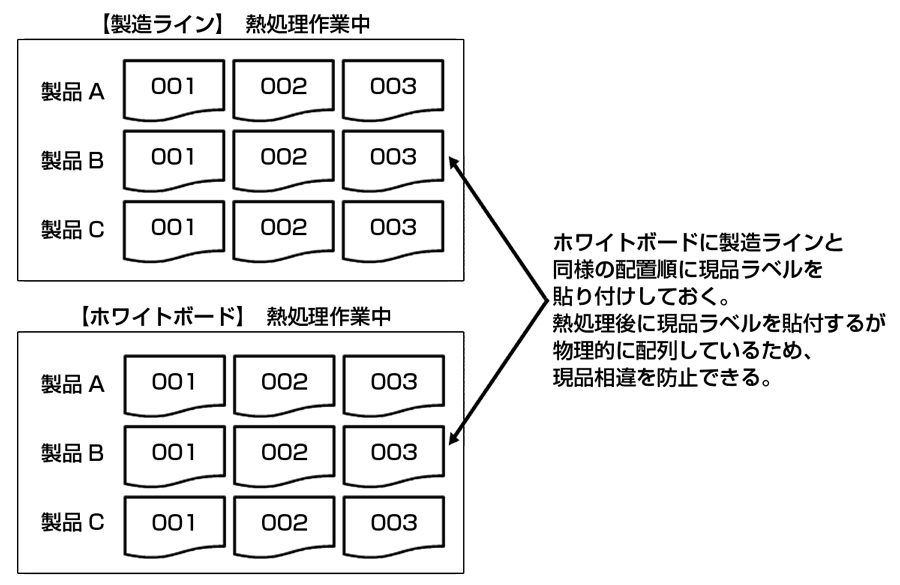

次は、熱処理や工程外注などによって現品ラベルが貼れず、正確なトレースが取れない場合の対応事例です。システム導入におけるイレギュラー対応の事例になります。

このようなケースでは、以下2つの実際運用での工夫が参考になります。

1つ目は、ラベルを剥がしてから製造ラインへ投入し、熱処理を施す場合です。製造ライン付近のホワイトボードに製造ラインと同じ列に剥がしたラベルを貼っておき、熱処理を終えてから再びラベルを貼り付けます。

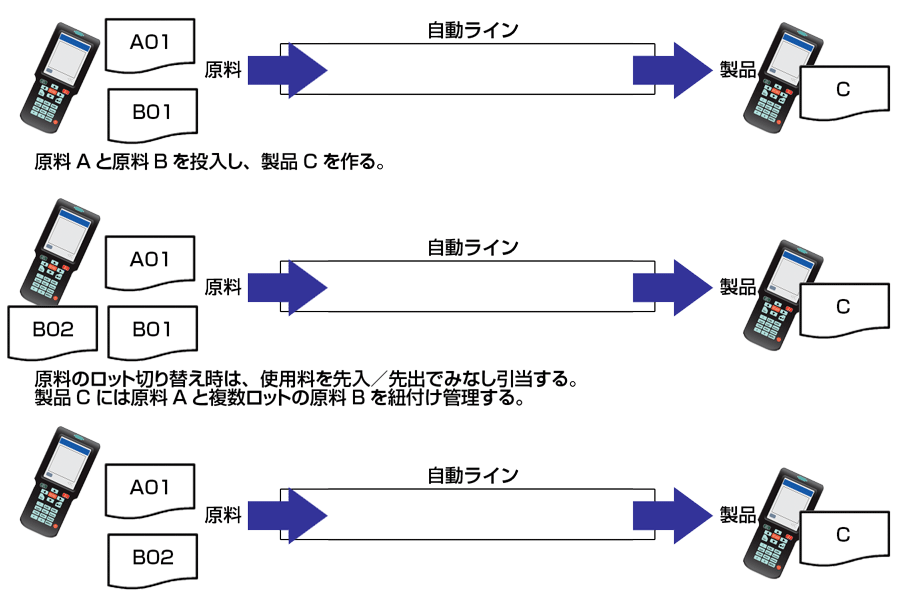

2つ目は、2つの原料を投入し、製造ラインを自動運転している場合です。原料のトレースは、原料投入順に2つの原料を使用する金額を先入、先出でみなしロット引当し、仕上がり時に製品ロットを発行します。みなしロット引当することで生産ラインを停止することなく、自動での運転が可能になります。原料ロットの管理をする際にロットが混在する場合は、原料ロットは複数指定をします。

-

ダイレクトマーキングへの対応事例

3つ目の事例は、ダイレクトマーキングへの対応事例です。

製造品に直接ロットを特定するバーコードや文字列を印刷する方法を、ダイレクトマーキングやDPM(ダイレクトパーツマーキング)と呼びます。

システムの導入により、ダイレクトマーキングを行うことで、現品票の貼付をする手間がなくなり、製造品の管理も容易にすることができます。また、専用機器でバーコードなどを読み込むことで、トレース情報の収集を自動化でき、品質管理や長期保守管理も行いやすくなっています。

-

出荷時のポカヨケ事例(誤出荷防止事例)

最後は、誤出荷の防止事例です。誤出荷事故の原因の多くは、ヒューマンエラーによるものです。そのため、ヒューマンエラーの原因を取り除くことが、誤出荷事故を防ぐことにつながります。

そのために必要なのが、ポカヨケです。ポカヨケは、発生前、発生時、発生後の3つのタイミングで適した対応をとれるかが重要になります。具体的には、特定のロットでトラブルが発生した場合には使用したロットの出荷を停止する、賞味期限(製造日から出荷日の間)が3分の2以上残っているかどうかをチェックするなどの場面で、システムが活用されています。

導入した結果、実際に出荷時に出荷ロットを指定して検品したことで、ヒューマンエラーの可視化につながり、誤出荷事故を防げるようになっています。

まとめ

食品トレーサビリティとは、食品に関して生産から製造加工、流通や小売など、すべての移動経路を記録し、管理するシステムのことです。徹底して行うことで、品質管理や食品の安全性が高まります。トラブルが起きた場合でも早急に対応できるので、食品トレーサビリティのシステムを導入するメリットは大きいと言えるでしょう。

販売管理の効率化やシステムに関する資料のダウンロード

販売管理に関する下記のようなPDF資料がダウンロードできます。販売管理の効率化やDX推進などにお役立てください。