- サイトトップ

- 販売管理・生産管理システム Hi-PerBT KIT3

- 販売管理コラム

- 生産管理とは?役割や目的、製造業における課題をわかりやすく解説

生産管理とは?

役割や目的、製造業における課題をわかりやすく解説

製造業における生産管理の課題や実際に管理する方法、生産管理を効率化する生産管理システムの解説をします。生産管理の正しい方法を知り、自社が抱える課題の解決をめざしましょう。

生産管理とは、生産計画の策定から製造、出荷・納品までの工程を全て管理する業務です。生産管理は製品を出荷するまでの全てを管理しているため、管理体制や管理内容に不備・不足があれば、商品の品質低下や納期遅れといった悪影響をおよぼす可能性があるでしょう。

実際に、生産管理が十分に実施できておらず、納期遅れや品質の低下、管理負担の増加などの課題に悩んでいる人も多いのではないでしょうか。

本記事では、製造業における生産管理の課題や実際に管理する方法、生産管理を効率化する生産管理システムの解説をします。生産管理の正しい方法を知り、自社が抱える課題の解決をめざしましょう。

生産管理システムの選び方と概要資料

-

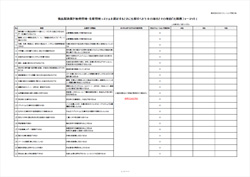

生産管理システムを選定するときに比較すべき50の項目

この比較表では、食品製造業が販売管理・生産管理システムについて、他社との比較すべき項目を一覧にまとめています。システム導入検討などにご利用ください。

-

生産管理システムHi-PerBT KIT3の概要資料

販売管理・生産管理システム Hi-PerBT KIT3 カタログと詳細資料です。最大の特長である「イージーオーダー型の開発」について、どのような開発手法なのかをわかりやすくご紹介しています。

生産管理とは

生産管理とは、生産計画に基づいた業務全般を管理することです。生産計画は、対象の製品の受注から製造、出荷までの計画となっており、生産管理ではこれら全てを管理します。たとえば、生産管理で管理する業務には主に以下のような管理業務があります。

- 受注管理

- 発注管理

- 在庫管理

- 製造管理

- 工程管理

- 品質管理 など

生産管理の担当者は受注管理や発注管理などの進捗管理が主な業務内容で、それぞれの管理業務を直接担当することは基本的にありません。受注管理などの管理業務は、生産管理部門とは別の部門が直接担当(品質管理なら品質部門が担当するなど)します。

-

生産管理の目的

生産管理の目的は「企業の利益の最大化を狙うこと」です。具体的には、QCD(「Quality(品質)」「Cost(コスト)」「Delivery(納期)」)の最適化によって利益の最大化をはかります。たとえば、以下のようにQCDを最適化できれば、利益を最大化できるでしょう。

Q(品質) 製品の質を向上させて、社会的に評価される製品を作る C(コスト・原価) 効率化によって、生産工程で発生する人件費や原料費などのコストを最小限に抑える D(納期) 最短で受注数を製造し、指定された納期よりも短い期間で納めることによって生産性を向上させる 品質を向上させることで評価を受け、新たな受注や新規顧客の獲得につながることで売り上げの向上に期待できます。そして、原価を抑えられれば利益の増加がはかれるため、売上の向上とコストの最小化によって利益の最大化を狙えるでしょう。

-

生産管理と工程管理、製造管理の違い

生産管理と混合されやすい管理業務に、工程管理と製造管理があります。どちらも生産管理に属する管理業務で、表にすると以下のようなイメージになります。

生産管理 工程管理 製造管理 - 加工工程、製造工程など生産における各工程の進捗管理

- 各工程の効率化

- 作業工程の管理

- 製造に必要な部品の管理

- 作業員の管理

- 作業内容の管理 など

生産管理という広い業務範囲の中にあるのが工程管理と製造管理です。そのため、工程管理の業務と製造管理の業務は生産管理の一部であるともいえます。ただし、工程管理と製造管理は別の業務にあたるため、取り組む業務内容が違います。

製造業における生産管理の役割

製造業における生産管理の役割は、現場全体を統括し、効率良く運営することによって企業の利益を向上させることです。

製造業では、営業力などの外部に向けた業務も重要ではありますが、それ以上に製造の生産効率の高さのほうが重要な役割を持つと考えられています。なぜなら、製造業では一つでも多くの製品を作り上げて、それを市場に供給することが直接的に売り上げにつながるためです。

ひとつでも多くの製品を作り上げるためには、生産管理による最適化されたスケジューリングとムダのない作業工程が必須になります。そのため、生産管理の担当者は「生産力を高めて利益を最大化するためには、どのように業務内容の改善をはかるべきか」などを常に試行錯誤し続けることが求められます。

製造業における生産管理の課題

製造業における生産管理には主に以下4つの課題があるとされています。生産管理に注力するのであれば、課題点の解決を前提に取り組んでいく必要があります。

-

製造業における生産管理の課題

- 十分な生産準備期間が取れていない

- 見込み生産か受注生産かで管理方法が異なる

- 生産の標準化や不良率の改善が難しい

- 人的ミスが発生しやすい

生産管理は請け負う業務範囲が非常に広いため、管理の煩雑化や標準化の難しさといった課題が浮き彫りになりやすいです。特に、取り扱う製品の種類が多くなると、製品ごとに合わせた管理を実施しなければいけないため、人的ミスが発生する可能性が高まります。

-

十分な生産準備期間が取れていない

生産準備期間とは、製造を開始する前の準備期間のことです。効率のよい製造を行うには、製造に入る前の準備が重要となり、準備が不十分な状態で製造に入ってしまうと、製造時に不具合やトラブルが発生する可能性が高くなります。

たとえば、準備期間で受注した製品を製造するため、製造ラインの構築や製品仕様の確認・検討、工程計画の立案が求められます。しかし、これらの準備が不足してしまうと、現場作業員の製品仕様に対する理解不足などにより、不良発生率が増加する可能性が高まるでしょう。

準備期間を十分にとれない理由としては、納期と現場優先による時間不足が挙げられます。十分な準備期間を確保するためには、生産工程全体の時間調整が必須であり、生産管理の担当者が全体を把握して余裕のある計画を立てなければいけません。

-

見込み生産か受注生産かで管理方法が異なる

まず、見込み生産と受注生産の詳細は以下のとおりです。

見込み生産 過去の売上データから今後の受注数を予測して、事前に生産すること 受注生産 顧客から製品の注文を受けてから、その注文内容をもとに製造数などを決めて生産すること 見込み生産と受注生産では管理方法が異なるため、それぞれの生産が混合すると、生産管理が煩雑化して管理が難しくなる問題が発生するでしょう。

たとえば、受注生産の場合は実際に注文を受けているため、原料の調達から出荷までの工程を納期に合わせて管理します。一方で、見込み生産の場合は注文が入っていないため、製造・保管までの工程管理となります。その結果、製品ごとの工程管理が異なるため、管理が煩雑化して担当者の負担が増加するでしょう。

それぞれの管理自体は一貫しているため複雑ではありませんが、見込み生産と受注生産の製品種類が増えるほど管理は煩雑化します。そのため、担当者一人当たりの負担を減らすためにも、複数の人材を生産管理の業務にあてるなどして対策しなければならないでしょう。

-

生産の標準化や不良率の改善が難しい

生産の標準化とは、原料調達の方法や製造作業の取り組み方など、生産における各工程の業務のレベルや品質を一定に保つことです。標準化によって、原料の調達から出荷まで、すべて決められた仕組みの中で業務を遂行できるようになるため、生産管理の負担を最小限に抑えられるだけでなく、品質向上による不良率の改善もはかれます。

しかし実際のところ、生産管理の標準化はそう簡単なものではありません。なぜなら、生産管理に関わる全ての部門を巻き込んで標準化をはからなければなりません。

たとえば、品質管理部門の業務だけを標準化するのであれば、標準化の対象範囲が比較的狭く実行しやすくなります。一方で生産管理の標準化となると、品質部門や製造管理部門などの複数の部門を巻き込む必要があるため、情報共有や仕組みづくりの負担が増大し、標準化が難しくなります。

-

人的ミスが発生しやすい

原料の調達から出荷までの工程において、すべての業務を自動化・機械化することは難しく、どこかの工程では必ず人の手を要します。そのため人の手を要する業務では、人的ミスが発生するリスクを伴うでしょう。たとえば、製造した製品の仕上げや出荷用ラベルの貼り付けなどの業務は、人の手を介さないといけないケースが多いです。

人的ミスは発生確率を抑えることはできますが、完全にゼロにするのは難しいとされています。なぜなら、作業者の体調やモチベーションは毎日変化し、状態によってはパフォーマンスが低下する可能性があるためです。

生産管理では、計画に沿って管理を進めますが、人的ミスが発生すればそれに合わせて柔軟に計画の変更や調整などが必要です。計画の変更などは時間や手間を要し、生産管理担当者の負担が増えるため、人的ミスは生産管理における課題として考えられています。

生産管理の方法

生産管理を実際に行なう方法として、以下の3種類の方法があります。

| 生産管理の方法 | メリット | デメリット |

|---|---|---|

| 手書きで管理する方法 |

|

|

| Excelで管理する方法 |

|

|

| 生産管理システムで管理する方法 |

|

|

生産管理システムは、生産管理業務を効率良く処理することを目的に開発されているため、利用すれば生産管理の効率化がはかれます。ただし、システム自体の価格は決して安いものではないため、そこまで必要としていないのであれば手書きやExcelでの管理のほうが導入コストを抑えて管理できます。

生産管理システムをそこまで必要としないケースとしては、取り扱う製品の種類が少ないケースや事業規模が比較的小さいケースが挙げられるでしょう。これらのケースでは、生産管理における管理項目が少なくなるため、そこまでの負担がかかりません。負担がかかっていないのであれば無理にシステムを導入しなくても、Excelで十分に管理が可能です。

-

手書きで管理する方法

手書きでの管理は、ノートなどの紙に生産予定や各工程の進捗を記載するなどして管理する方法です。紙一枚で管理できるためコストもほとんどかかりません。また、エクセルやPCを利用する必要もないため、誰でも行えるメリットがあります。

ただ、手書きでの管理は一つひとつ記載する手間がかかるだけでなく、紙自体を無くさないように管理しておく必要もあります。そのため、エクセルや生産管理システムと比べると非効率な方法であるといえるでしょう。

手書きでの管理が適しているケースとして、取り扱う製品の種類が少ないケースが挙げられます。製品の種類が多ければその分だけ管理項目は増えてしまうため、手書きでは管理しきれなくなる可能性が高くなります。

-

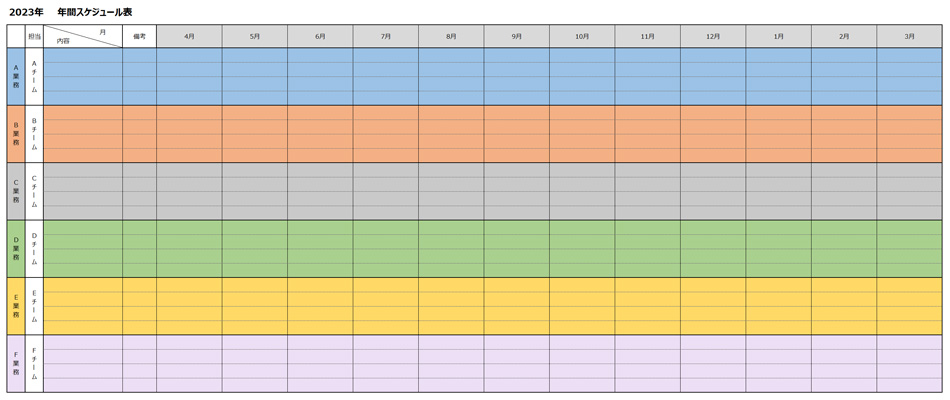

Excelで管理する方法

Excelで管理する方法では、表計算や図などの機能を利用できるため、手書きよりも効率が良く管理できます。たとえば、表計算を利用することで受注数に対する受注残を半自動で算出できますし、表や図を利用すれば現在の進捗や不良率などのデータを可視化することも可能です。

また、エクセルにはいくつかのフォーマットがすでに搭載されているため、自社の生産管理に適したフォーマットがあればすぐに管理を開始できます。フォーマットを利用すれば、それをベースに自社の管理項目に合わせた修正も容易にできるでしょう。なお、工程管理ができるエクセルのフォーマットは以下のとおりです。

- 参照元

- :行程管理表 (業務・スケジュール)

フォーマットを活用すれば自社に適した生産管理の表に調整しやすいメリットがありますが、一方で管理業務の属人化には気を付けなければいけません。たとえば、担当者が自身の使いやすいように生産管理の表を作成してしまうと、他の人が引き継ぐ際に利用しにくくなるといったリスクを持ち合わせます。

そのためExcelで管理する場合は、生産管理に携わる関係者たちと内容を共有しながら調整や活用をしていくことが大切です。

-

生産管理システムで管理する方法

生産管理システムとは、生産業務を効率良く管理するためのシステムのことで、生産に関わる業務を一元管理できます。たとえば、原料調達の発注有無や製造工程の進捗状況、納期管理などシステムですべて管理することが可能です。

一元管理により、各工程の進捗をシステムですぐに確認できるため、他部署(品質部門や資材部門など)との情報共有の手間を軽減できます。また、業務によってはシステムで自動化が可能です。たとえば、生産計画の策定は受注内容を入力するだけで、人材や設備などを踏まえた最善の計画を自動で作成してくれるでしょう。

なお、生産管理システムを利用するには、利用方法をしっかりと理解しなければならず、担当者がシステムの運用方法を覚えるための期間が必要です。そのため企業側は、導入に際して利用者の教育期間を設けて円滑に運用できるような体制を整えることが求められます。

結論として、導入に対する教育期間は必要ですが、生産管理システム自体はExcelと比べてもかなり効率の良いツールであるため、生産管理に少しでも課題を抱いているのであれば導入をおすすめします。

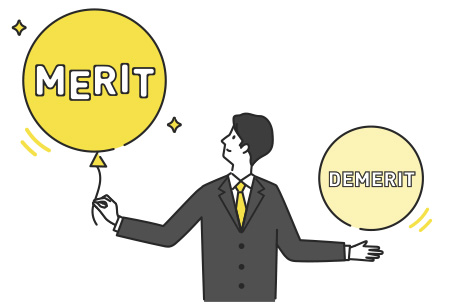

製造業が生産管理システムを導入するメリット

生産管理システムの導入を検討する際は、メリットを知っておくことも重要です。もし、メリットを踏まえたうえで、システム導入によって得られるものが少なさそうであれば、期待以上の効果が得られない可能性が高いでしょう。便利ツールだから導入するのではなく、社内に導入することでメリットを十分に得ることができるかを確認したうえで導入を検討することが重要です。

-

生産管理システムを導入するメリット

- 在庫状況の可視化・余剰在庫の削減

- 業務全体が可視化する

- 事務作業や現状把握などの業務が効率化

生産管理システムを導入することで、生産管理において特に重要とされる業務全体の可視化を実現します。全体を可視化することで、在庫状況や進捗を正確に把握でき、適正在庫の維持や業務負担が多くなっている部分の改善に役立てることが可能です。

-

在庫状況の可視化・余剰在庫の削減

生産管理システムの在庫管理機能を利用すれば、在庫状況の可視化が可能です。基本的に在庫品は、買取が保証されている場合を除いて、不要な製品という扱いになります。所持しているだけで「負の資産」として考える企業もあるほど、在庫管理はシビアに行わなければならず、場合によっては企業経営に悪影響を与えるケースもあります。

生産管理システムを利用すれば在庫状況を可視化できるため、そういった負の資産を所持しないように管理できるでしょう。注意点として、在庫品にも「適正在庫」という言葉があるように、一定の在庫品は必要とされているため、「システムによって可視化すれば過剰な在庫を持たないように管理できる」というように覚えておきましょう。

-

業務全体が可視化する

生産管理システムによって、在庫状況だけでなくさまざまな業務の可視化が実現します。システムが無い場合、管理者のパソコン内でのみ管理しているケースが多くなりがちだったため、関係者全体でリアルタイムに業務状況を把握することが困難でした。

しかし、システムを導入すれば生産工程や在庫状況、受注・販売状況などをリアルタイムで確認できるようになります。これにより、担当者が業務全体を把握しやすくなるだけでなく、スムーズな業務遂行も実現するでしょう。

また、業務が可視化することによって経営層の決断スピードを早めることも可能です。たとえば、今後の方針を決めるような会議で、各担当者からの報告を待っていると決断までに時間がかかりますが、可視化してあればシステムを介して決裁者がすぐに判断できるようになります。

-

事務作業や現状把握などの業務が効率化

生産管理システムは、生産工程における業務を幅広くカバーできるシステムであるため、導入するだけで事務作業などの業務を効率化できます。たとえば、生産数や原料の入荷数を管理している場合、それぞれの出来高や入荷数をシステムに入力するだけで、自動で受注残数の算出や在庫数の調整が行われるため、自身で計算するなどの手間が無くなります。

管理業務のほとんどは事務作業に近いため、工程表の作成や在庫品の出荷伝票処理などもシステム内で処理してしまえば、最小限の手間で管理できるようになるでしょう。

製造業が生産管理システムを導入するデメリット

生産管理システムを導入するメリットを把握したら、必ずデメリットも確認しておきましょう。メリットとデメリットを理解することで初めて生産管理システムの価値を知ることができます。マイナスの面を許容できなければ導入を決断することは難しいため、デメリットやその解決策があるかどうかを事前に確認するようにしてください。

-

生産管理システムを導入するデメリット

- 導入コストがかかる

- システムによっては教育期間を設ける必要がある

とくに知っておくべきデメリットは導入コストです。システムは高価なものだと何百万円とかかるため、導入するべきかどうかを一担当者が簡単に決められるものではありません。導入価値を見定め、コストを負担する価値があると判断してから出ないとシステムの導入には踏み切れないでしょう。

また、システムを導入するにあたり、担当者は利用方法を覚えなければいけません。ゲーム機のように説明なしで操作できるわけでは無いため、覚えるための教育期間を要します。

-

導入コストがかかる

どんなシステムもそうですが、導入するにはコストがかかります。オンプレミス型のシステムなら導入費用、クラウド型なら月額費用まで想定しなくてはいけません。どちらを導入するかは企業の業務内容などによって異なりますが、コストを重視するのであれば、なるべくクラウド型の生産管理システムを導入することをおすすめします。

一方でオンプレミス型はカスタマイズ性に優れているため、既存のシステムがある程度構築されている場合や、業務内容がクラウド型だと適さない場合におすすめです。導入コストはかなりかかってしまうので、見込みの成果を確認して、コストパフォーマンスが高いかどうかを基準に導入すべきか判断しましょう。

-

システムによっては教育期間を設ける必要がある

生産管理システムの種類によっては、操作性に難があるケースもあります。こういったケースの場合、社員が問題なく扱えるようになるための教育期間を設ける必要があります。教育にかかるコストは期間が長くなるほど大きくなるため、導入における負担が大きくなりすぎないように注意が必要です。

システムの提供業者によっては、講習サービスや、充実したサポート体制を用意している場合もあるため活用すると良いでしょう。

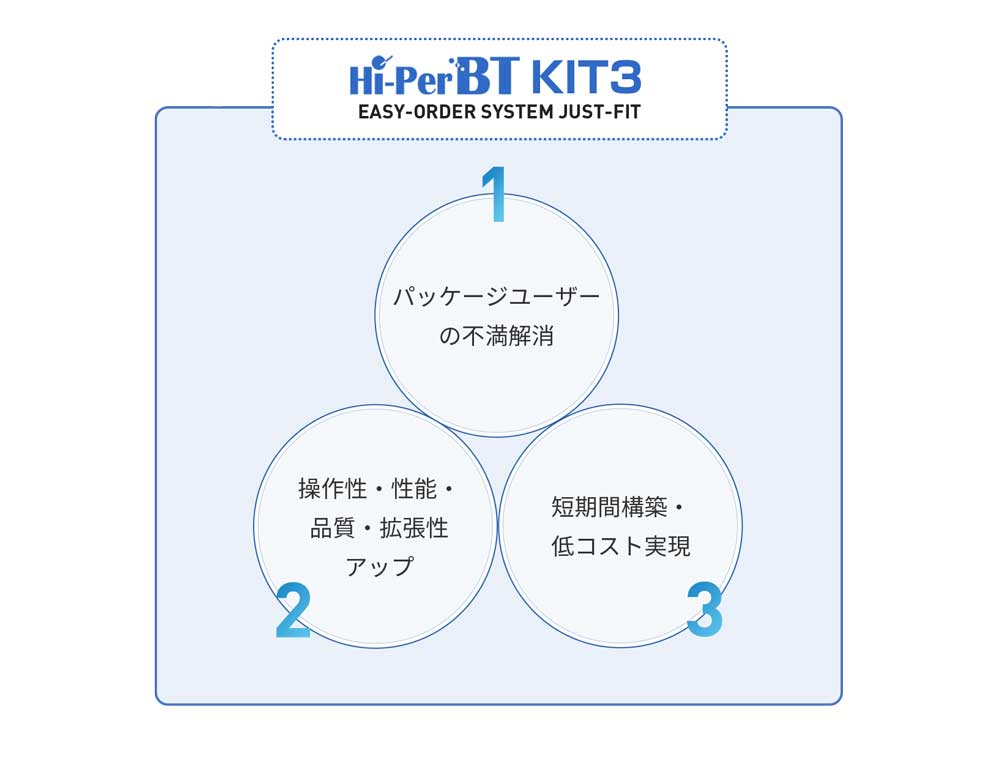

生産管理の課題を解決するなら

「販売管理・生産管理システム Hi-PerBT KIT3」がおすすめ

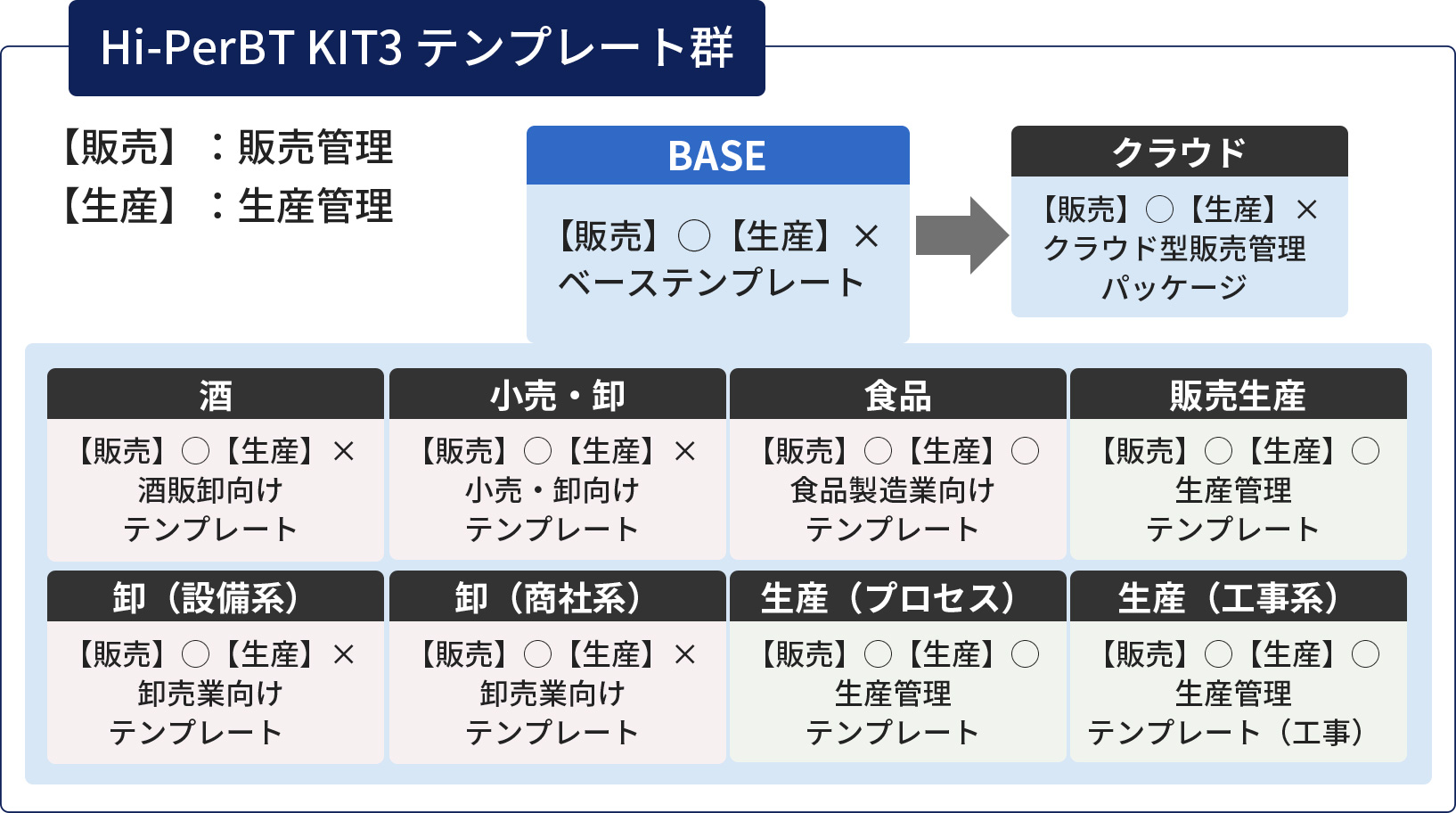

「Hi-PerBT KIT3」は、日立ソリューションズ西日本が開発した販売管理・生産管理システムです。パッケージ製品やスクラッチ開発のメリットを備えたセミオーダー型のシステムとなっており、企業ごとの業務にあわせた柔軟な導入が実現します。

また、各企業の業務にあわせて柔軟にカスタマイズできるにもかかわらず、「短期間」かつ「低コスト」で提供可能です。カスタマイズの方法は、業務に必要なモジュール(システムを構成する、機能的にまとまった部分のこと)を自由に組み合わせて、不足する部分はカスタマイズで対応する方法を取っています。

そのため、モジュールでカバーできる範囲が多いほど別途カスタマイズの必要性が減少するため、短納期が実現します。また、モジュールは、過去のシステム導入で培ってきたノウハウやシステム機能をベースにモジュール化しているため、幅広い業種のモジュール群が用意されています。これにより、幅広いお客さまのニーズをモジュールで満たせるでしょう。

-

「販売管理・生産管理システム Hi-PerBT KIT3」の特徴

「販売管理・生産管理システム Hi-PerBT KIT3」の特徴は主に以下のとおりです。

- 短納期

- 低コスト

- 業種別の豊富なテンプレート

「Hi-PerBT KIT3」の特に注目すべき特徴は豊富なテンプレートです。過去の実績から、業種別でニーズのあるテンプレートを用意しているため、製造業だけでなくその他の業種にも幅広く対応しています。たとえば、酒販卸、小売・卸、食品、卸(設備系)、卸(商社系)、販売生産、生産(プロセス)、生産(工事系)のテンプレートがあります。

テンプレートの範囲内でシステムを構築できれば、短納期での提供も可能であるため、生産管理システムの導入を急いでいる企業の要望にも柔軟に応えられるでしょう。

-

「Hi-PerBT KIT3」の導入事例

「販売管理・生産管理システム Hi-PerBT KIT3」の導入事例として、イフジ産業株式会社様の事例をご紹介します。

イフジ産業株式会社様では、現行システムの老朽化・陳腐化に伴う課題を抱えていました。現行のシステムでは、データの一元管理できないことが原因で、データの重複入力の発生や、集約・連携に課題があり、経営判断に必要な情報をタイムリーに把握できずにいたようです。

そこで課題の解決のために導入に至ったのが、「Hi-PerBT KIT3」です。「Hi-PerBT KIT3」の導入によって、データの一元管理が実現し、その結果、経営判断に必要な情報をリアルタイムに確認できるようになりました。加えて、ハンディターミナルを活用することで在庫状況を逐一確認できるようになるといった効果も得られ、生産管理の効率も向上しています。

まとめ

生産管理とは、生産計画に基づいた業務全般を管理することです。生産管理は、正しく行なうことによってQCDの最適化がはかれるため、企業の利益最大化に役立ちます。

また、生産管理を実施する方法は主にExcelによる管理と生産管理システムによる管理の2種類があります。どちらを選択するべきかは、生産管理で扱う製品の種類の多さや生産管理担当者の負担状況を基準に検討すると良いでしょう。

基本は生産管理システムをおすすめしますが、予算や機能面を踏まえて導入による効果が薄いと感じられる場合には、Excelでの管理から初めて見るのも一つの方法です。

生産管理システムの選び方と概要資料

-

生産管理システムを選定するときに比較すべき50の項目

この比較表では、食品製造業が販売管理・生産管理システムについて、他社との比較すべき項目を一覧にまとめています。システム導入検討などにご利用ください。

-

生産管理システムHi-PerBT KIT3の概要資料

販売管理・生産管理システム Hi-PerBT KIT3 カタログと詳細資料です。最大の特長である「イージーオーダー型の開発」について、どのような開発手法なのかをわかりやすくご紹介しています。