- サイトトップ

- Hi-PerBT PLM

- PLMコラム

- 【導入事例付き】PLMシステムのメリット、機能を解説

【導入事例付き】

PLMシステムのメリット、機能を解説

製品開発に携わる部門の業務を効率化する「PLMシステム」の

導入メリットと、各部門が活用できる主要な機能をご紹介します。

- PLMシステムとは?

- PLMシステムの主な機能8つ

-

日立ソリューションズ西日本の

PLMシステム Hi-PerBT PLM - PLMシステムの具体的な導入事例

-

データを有効活用したいのなら、

PLMシステムの導入が最適解

収益の最大化と製品品質の向上を実現するため、多くの製造業者がPLM(Product Lifecycle Management)に注目しています。製品ライフサイクル全体の情報を集約して、企画・設計・製造・調達・保守など製品開発に携わる部門の業務を効率化する「PLMシステム」の導入メリットと、各部門が活用できる主要な機能を紹介します。

PLMシステムとは?

製品の企画から設計・開発・販売・廃棄までの製品ライフサイクルを管理するための取り組みであるPLM(Product Lifecycle Management)は、QCD(Quality・Cost・Delivery)を向上させ、製造業のDXを成功させるための有効な手法として注目されています。PLMを実現するためのシステムであるPLMシステムには、ポートフォリオ管理、要件管理、製品設計、CADデータ管理、BOMデータ管理、開発スケジュール管理、原価管理、取引先情報管理といった機能が搭載され、製品ライフサイクルに関わる部門それぞれの業務効率化と部門間の連携を実現します。導入にあたっては、PLMシステムに合わせて業務フローを構築するか、逆に業務フローに合わせてPLMシステムを構築する必要があり、現場で運用している既存システムとの密接な連携が重要となります。

-

PLMシステムを導入するメリット

PLMシステムを通じて、企画・設計・開発・生産・販売・廃棄といった製品ライフサイクルを構成するプロセスの情報を共有すると、部門を跨いでのリアルタイムな情報共有が可能。これにより、製品設計の変更や市場の変化への対応もスムーズに行えるようになります。PLMシステムを導入した企業は、業務効率の向上をはじめ、製品の品質向上、製造コストの削減といったメリットを得られます。

-

業務効率UP

これまで紙ベースで行っていた業務のデジタル化など、製品開発に関わる部門の業務効率を向上できます。システム上で各部門間の情報共有が可能となり、業務時間の短縮も実現。製造現場は他部門との連携にかかる煩雑な作業から解放され、生産性を高めるための業務に注力できるようになります。

-

製品の品質UP

PLMシステムの導入は、多様化した顧客のニーズに対応する製品の開発にも効果を発揮します。ライフサイクル全体で情報を共有することで、設計変更や設計ミスへの対応も各部門が連携して行えるようになるほか、製造プロセスの改善や品質検査の効率化も実現。製造現場の負荷を増やすことなく製品の高品質化を担保できます。

-

製造コストDOWN

製品ライフサイクル全体の流れを可視化できるPLMシステムは、コストの最適化にも有効です。業務効率化に伴う人的コスト軽減効果はもちろん、各工程で発生している余分なコストを把握して全体最適化をはかることが可能となります。リアルタイムな情報共有で手戻りも減らせるため、設計期間の短縮にも大きな効果が期待できます。

-

-

PDMとの違い

製品開発のプロセスをデジタル化して管理するというアプローチは、PLMが普及する前から存在します。CADを使った設計システムが普及し始めた1990年代に、CADデータやBOM(設計部品表)、図面、技術ドキュメントといった設計部門が持つ設計データを一元管理して、生産プロセスの効率化をはかるPDM(Product Data Management:製品データ管理)が登場。

BOMデータ同期やワークフロー、データ検索機能を備えたPDMシステムは、その後データの共有やプロセスの標準化といった機能が追加され、QCD向上において重要な役割を担うこととなりました。このPDMを製品ライフサイクル全体へと拡大したものがPLMです。製品の企画から保守が終了するまでのすべての情報を集約することで、多様化する顧客のニーズに対応。製品開発力を強化し、顧客満足度向上を実現する手法として多くの製造業が導入を検討するようになりました。

PLMシステムの主な機能8つ

-

ポートフォリオ管理

製品ライフサイクルに関わる部門のなかでも、企画部門が利用する機能となるポートフォリオ管理(PPM)は、収益性の高い製品の開発を可能とするための機能です。製品ポートフォリオ全体を俯瞰することで、プロジェクトのリソースを効率的に管理できるようになります。経営層による意思決定の迅速化にも貢献し、PDM領域との機能連携によって最大限の効果を発揮します。

-

要件管理

要件管理も、企画部門が利用する機能の1つです。顧客のニーズや市場の動向を踏まえて、製品ライフサイクルの初期段階で要件を把握。これを設計・調達・製造・保守といったプロセスに反映させることで、顧客を満足させる製品を効率的に提供できるようになります。要件管理機能なしでは、顧客の要求を満たさない製品をリリースしたり、市場に投入する前の期間が長くなったりといったデメリットが生じる可能性が高くなります。

-

製品設計

製品設計機能は、設計部門の業務を効率化します。後述するCADデータ管理やBOMデータ管理機能と連携し、案件・設計工程・設計変更など製品設計に関わる業務を幅広くサポート。ペーパーレス化やデータの集約も推進されるため、業務負荷は軽減、人的ミスも削減できるなど、利用効果は極めて高いといえます。

-

CADデータ管理

製品設計機能と同じく、設計業務を効率化するための機能。PLMの中核を担う機能で、製造業における重要な情報資産であるCADデータを管理し、設計部門はもちろん、製品ライフサイクルに関わるすべての部門での効果的な活用を推進します。CADアプリケーションとの連携にも対応しており、図面変換の自動化や、各種データとの紐付けなども容易に行えます。

-

BOMデータ管理

BOM(部品表)の管理も、製品設計において欠かせない機能で、設計部門の部品表管理業務を効率化します。PLMシステムでは、設計BOMだけでなく、調達・購買部門や製造部門で利用する製造BOM(製品を構成する部品だけでなく、製造現場で使われる補助材や梱包材なども含むBOM)や、保守BOM(納品後のメンテナンスのためBOM)の管理にも対応。一貫したBOM情報を、製品ライフサイクル全体で活用できます。

-

開発スケジュール管理

製品ライフサイクル全体を一元的に管理するPLMシステムでは、開発スケジュール管理、すなわち生産計画の最適化も重要な要素となります。各部門の情報を共有しながらスケジュールを管理できるため、開発期間(案件リードタイム)の短縮はもちろん、人的負荷の軽減(現場の効率化)や開発コストの削減にも貢献し、QCDの向上を実現します。収益の最大化というPLMの目標達成に不可欠な機能といえるでしょう。

-

原価管理

製造業のビジネスで収益を上げるためには、原価の“見える化”が必要となります。部門間の情報を共有できるPLMシステムには、見える化を実現するための原価管理機能が備わっており、設計の初期段階で原価や品質をフィードバックさせることが可能。利益体質への転換やロスコストの撲滅といった製造業DXの目標達成において重要な役割を担っています。

-

取引先情報管理

製品ライフサイクル全体のプロセスに関わる企業は多岐にわたり、多くの製造業者はサプライチェーンマネジメント(SCM)による全体最適化に取り組んでいます。PLMシステムには取引先情報管理機能が搭載されており、製造部門や調達・購買部門をはじめ、製品開発における取引先の一元管理が可能。取引状況を生産プロセス全体で共有できるようになります。

日立ソリューションズ西日本の

PLMシステム Hi-PerBT PLM

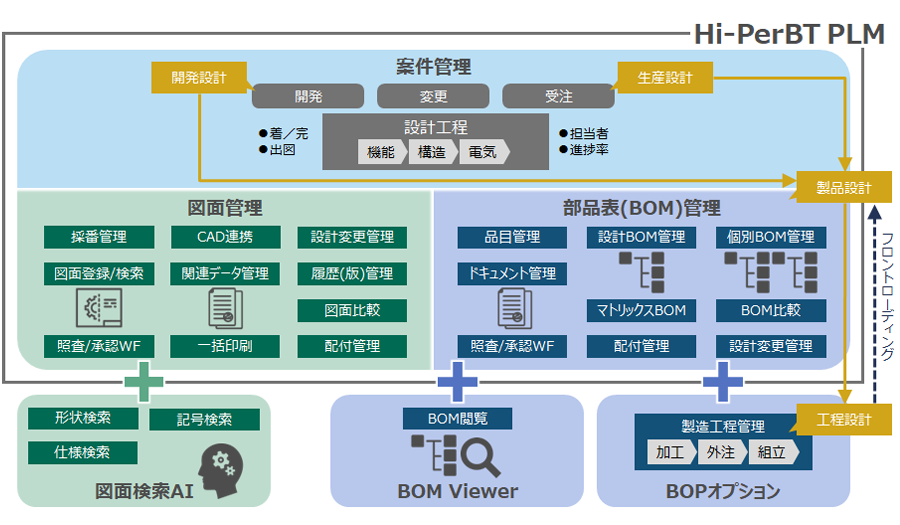

日立ソリューションズ西日本のPLMシステム Hi-PerBT PLMは、多くの製造業者様にご利用いただいてきたPDMシステムであるHi-PerBT Advanced 図面管理とHi-PerBT Advanced BOMをベースとした統合PLMパッケージ。

製品設計に関わる業務を手厚くサポートしているのが特徴で、データ連携機能も充実しています。ERP連携をはじめ、さまざまなシステムと容易に連携が可能。日立ソリューションズグループが提供するCAD・SCMなどのソリューション群との連携にも優れており、設計業務改革はもちろん、製品ライフサイクル全体の効率化を強力に支援します。また、クラウド上へのシステム構築にも対応しています。

PLMシステムの具体的な導入事例

-

パワー半導体メーカーA社様の導入事例

業務改善プロジェクトを立ち上げ、業務上の見直すべきポイントを洗い出していくなかで、既存のPDMシステムの課題が顕在化したA社様。定型業務の効率化により本来の設計業務に注力するためには、既存システムのバージョンアップではなく、新システムの導入が必要でした。そこで、A社様は製品のライフサイクル全体を管理するPLMシステムの導入を検討。日立ソリューションズ西日本がコンサルに入り、システム面からの業務改革に着手しました。

3カ月の設計フェーズ、8カ月の開発フェーズ、3カ月のテスト期間を経てPLMシステムが稼働開始。他システムとの連携が強化されたことで設計業務が大幅に効率化しました。加えて基幹システムの情報がPLMシステム側から呼び出せるようになり、製品開発に関わるすべての部署でも業務の効率化に成功。業務改善プロジェクトで目的としていた原価管理の改善にも、PLMシステムの情報が大きな効果を発揮しています。将来的には、BIツールの導入など、PLMシステムを軸にさらなるデータ利活用を促進される予定です。

-

精密機械メーカーB社様の導入事例

産業用機器の製造・販売を手がけるB社様では、データ量増加と既存PDMシステムの老朽化が設計業務の効率化を妨げており、OSのサポート終了を機にシステムの刷新を検討。マルチタスクで快適に動作するレスポンス性や、柔軟なカスタマイズ性を考慮してシステムの選定を行い、日立ソリューションズ西日本のPLMシステムへの移行を決定しました。

従来のPDMシステムで「できていたことができない」という事態を避けるため、日立ソリューションズ西日本のエンジニアが要件定義段階から入って業務の理解を深め、きめ細かなカスタマイズに対応。導入後の効果も大きく、従来のシステムでは3分〜5分かかっていたバッチの手配処理時間が約1分で完了するなど、レスポンスの大幅な向上を実現。ユーザーフレンドリーなインターフェースを採用したことで操作性も向上し、業務の効率化に成功しています。またライセンス無制限で使えるシステムになったことで「処理が集中する時間帯にシステムが使えない」といった既存システムの課題も解消。今後は、さらなる原価機能の強化や見積業務の効率アップなどを進め、連携する基幹システム側のインターフェースも改善していきたいと意欲を見せておられます。

データを有効活用したいのなら、

PLMシステムの導入が最適解

現代のビジネス競争力を維持するには、効果的なデータ活用が必要です。その意味でも、製品ライフサイクルに関わるすべてのデータを一元的に管理し、集約したデータを用いて各部門の業務改善を推進する機能を備えたPLMシステムは有効な選択肢といえます。製造業DXの成功へ向け、導入を検討してみてはいかがでしょうか。