- サイトトップ

- Factory-ONE 電脳工場MF

- 生産管理システムコラム

- 生産管理システム導入のフロー。選定方法や注意点も解説

生産管理システム導入のフロー。

選定方法や注意点も解説

製造業の業務改善をサポートする「生産管理システム」。

自社に最適なシステムを導入するための

導入フローや選定方法、注意点について詳しく解説します。

製造業の業務改善を実現する手段として注目を集めているのが生産管理システムです。その名のとおり、製品の生産に携わる業務をトータルで管理するシステムであり、適切に運用すれば生産性向上や業務効率化を実現できます。本記事では、自社に最適な生産管理システムを導入するために準備すべきことと、選定のポイントについて確認していきます。

生産管理システムとは?

生産計画から受注・生産・販売・在庫・原価計算といった業務の統合管理を可能とするのが「生産管理システム」です。生産管理システムには、生産計画の立案を支援する機能をはじめ、見積り・受注・出荷・売上・在庫を管理して製品の過不足を抑制する販売管理機能や、仕入業務を管理する購買管理機能、さらに製造管理・在庫管理・原価管理など、製造に関わる機能が網羅されており、製造業の複数部門における生産性向上や業務効率化を実現するソリューションとして注目されています。

-

生産管理システム導入のメリット

生産管理システムの導入で得られるメリットは多岐にわたります。昨今はデータ主導のビジネスがトレンドとなっていますが、生産管理システムを導入すれば製造に関わる全情報の一元管理が可能となり、部門間をまたいだデータ利活用を推進できます。また、これまで紙やExcelなどを用いて手作業で行っていた業務の自動化・効率化も実現可能です。人的コストの削減はもちろん、人の手による業務を最小化することで、ミスの削減や属人化の解消といった効果も期待できます。

-

生産管理システムと生産システムの違い

生産管理システムの導入を検討する際には、まず生産システムとの違いを理解しておきましょう。生産システムは「モノ(原料)」「機械」「人」「方法」を組み合わせて生産プロセスを構築するためのシステムです。生産・販売・購買・在庫などの管理機能を備えた生産管理システムとは、お互いを補完する役割を担っています。

生産管理システムの基本的な機能

製品の生産に関わる業務を一元管理できる生産管理システムは、さまざまな業務の管理機能で構成されています。土台となる生産計画管理機能では、「どの製品を」「いつまでに」「どれだけの数を」「どれだけの費用をかけて」生産するのかといった計画立案のシステム化が可能です。購買データや販売データ、在庫データなどを用いて、利益の最大化に寄与する生産計画の立案もできます。また、見積り・受注・出荷・売上などを管理する販売管理機能は、余剰在庫を防止でき、所要量計算機能では生産に必要な原材料・資材の数量や調達時期の自動計算が可能です。このほかにも、在庫管理・製造管理・原価管理・予算管理・購買管理といった機能を備え、それぞれが密接にリンクすることで、生産性向上や業務荷軽減を実現できます。

生産管理システムを導入する前に

生産管理システムの導入検討においては、あらかじめ押さえておくべきポイントがいくつか存在します。ここをないがしろにすると、想定どおりの成果が得られないばかりか、導入前より業務が増えるといった事態を招きかねないため、しっかりと準備しておくことが重要となります。

-

導入目的の明確化

生産管理システム導入にあたって、最も重要となるのは導入の目的を明確化することです。まずは業務の棚卸しを行い、業務フローを整理して現状の課題を洗い出しておく必要があります。生産に関わるどの業務に解決すべき課題があるのかを整理できれば、おのずと生産管理システムに求める機能が把握でき、システムの選定もスムーズに進められるようになります。

目的を定めず導入すること自体を目的としてしまうと、要件の抽出やシステム選定に多くの工数がかかり、コストの増加や導入期間の長期化を招きかねません。生産管理システムの導入効果を最大化するためにも、導入目的を明確に定義しておくことが必要不可欠です。

-

全社プロジェクト化し、現場のキーマンをアサイン

業務フローの整理と課題の洗い出しを生産に関わる各部門が個々に行っていくと、導入した生産管理システムが部分的な最適化にとどまってしまい、導入効果を最大限に享受できない場合があります。こうした事態を避けるためには、全体最適の視点を持って導入プロジェクトを推進していく必要があります。そのためには経営層から現場までを巻き込んだ全社プロジェクトにすることが重要です。経営トップの意向と現場の課題をヒアリングし、目的の明確化に加えて優先順位を定めることで、全体最適化を見据えたシステム導入が可能となります。

また、プロジェクト責任者に経営者を置き、プロジェクトリーダーや各部門の推進担当に現場のキーマンをアサインすることも欠かせません。現場の業務を知り尽くしたキーマンが参画し、経営層にも定期的な状況共有とレビューをもらうことで、全社横断型の組織で生産管理システムの導入を進められるようになります。こうしたポイントを押さえれば、「特定の人しか使えない」「かえって業務が複雑化した」「業務の効率化につながっていない」といった失敗に陥ることがなく、本来の目的に向けて全体最適の視点でプロジェクトを推進していくことができるでしょう。

生産管理システムの選定

全社横断型の組織を構築して、目的の明確化と具体的に必要となる要件定義ができたら、いよいよシステムの選定に着手することになります。ここからは、生産管理システムの選定において重要となる4つのポイントを確認していきましょう。

-

サポート業種の選択

生産管理システムの選定においては、まずたくさんあるパッケージの中から自社の業種や業務プロセスにマッチするものを選ぶことが重要となります。現状の課題を解決できる必要機能を備えているかをはじめ、将来的に業務プロセスが変化した場合に対応できる拡張性があるのか、操作が簡単で直観的に操作できるか、障害が発生した際に適切なサポートが受けられるかなどを踏まえ、慎重に検討しましょう。

加えて、コストパフォーマンスやセキュリティ、すでに導入されているシステムとのインテグレーションが可能かどうかも確認が必要です。複数のパッケージを比較し、自社に合った製品を選定しましょう。

-

必要な機能を抽出する

全社横断型のプロジェクトとして、経営層や現場のキーマンをアサインしたチームにより、目的の明確化と業務フローの整理、課題の抽出を実施します。課題解決に必要となる機能を洗い出すと同時に、業務フローに合わせて運用するために必須となる機能もピックアップしていきます。ここでは、プロジェクトメンバー全員が“自分事”の意識を持って取り組むことが重要です。現場の意見を積極的に吸い上げ、自社の業種の生産形態に合った機能を絞り込んでいくことで、不要な機能が数多く実装されたシステムを選定してしまうといった事態を防げます。

-

導入するシステムで目的達成、課題解決できるかチェック

事前準備として抽出した製品の生産に関わる業務課題に対応可能なシステムを選定できれば、導入後の目的達成も見えてきます。導入候補として選定した各パッケージの機能をチェックし、自社の課題解決に必要な機能が搭載されているかを確認しておきます。解決すべき課題に優先順位をつけておけば、自社に最適な生産管理システムを選びやすくなります。

-

業務フローにあった機能が搭載されているかチェック

製造業と一口に言っても、業種・業態によって業務フローは大きく異なります。たとえば、機械の組立、金属の加工、食品の配合など、取り扱う品目が異なれば重要となる管理機能も変わってきます。そのため、パッケージのシステム導入を検討している場合は、自社の生産形態に適合していることを確認してからシステムの選定を進めていきましょう。

生産形態に合っていないシステムを選んでしまうと、業務が複雑化したり、生産性が低下したりといったデメリットが生じる可能性もあるので注意が必要です。事前に業務フローの整理を行っているのならば、必要となる機能も把握できるため、適切な生産管理パッケージの選択が可能となります。

生産管理システム導入後の注意点

製品の生産に関わるすべての業務を一元的に管理する生産管理システムですが、単に導入しただけでは最大限の効果は得られません。ここでは、システムの導入後に注意しておきたいポイントについて解説していきます。

-

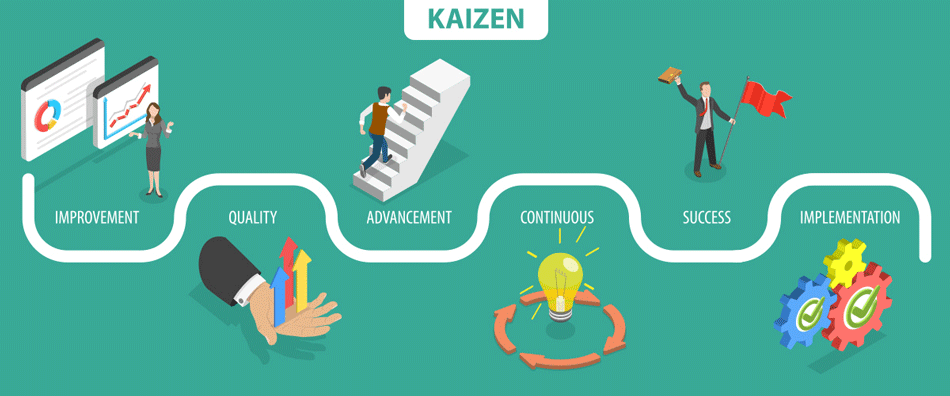

継続的にユーザーの声を拾い、新たな課題を解決。定期的な効果測定と改善を行う

パッケージを選定し、生産管理システムを導入したあとは、運用を続けながらシステムの改善を進めていくことになります。まずは現場の業務に定着させることを重視し、定着し始めたら現場ユーザーの声を収集し、問題なく稼働しているかどうかを確認します。課題が生じている業務に関しては迅速に解決をはかり、業務に必要な機能を順次アップデートすることで安定した運用をめざしていきます。

スモールスタートで段階的にシステムの拡充を進めていくという場合は、運用の安定化と併行してシステムの適用範囲を拡大していきましょう。また、継続的な効果測定も、システムを改善していくうえで重要な役割を担います。システムを導入することで、どれだけ作業効率が上がったか、コスト削減・生産性の向上につながったか、など事前に定めた目標を達成できているかの効果測定を定期的に行います。測定結果から見えてきた成果を経営層や現場にフィードバックしていくことで、全社的に生産管理システムを活用するためのモチベーションが高まっていくはずです。

-

システムに合わせた業務フローの構築と更新

導入前にシミュレーションを重ねておくことで、生産管理システムに最適化した業務フローの構築や、運用マニュアルの作成などを行った状態で運用をスタートが可能となります。とはいえ、シミュレーションはあくまでシミュレーションです。実際に運用を開始すると、シミュレーションどおりにいかない箇所も出てくるでしょう。このため、運用開始後は、継続的な業務フローの改善や運用マニュアルの更新などを行い、システムの運用をブラッシュアップしていく必要があります。この際も現場の声をフィードバックすることで、より実務に則った改善が行えます。業務フローの最適化とマニュアルの整備が進めば、業務の標準化を実現して、属人化の解消も可能となります。

日立ソリューションズ西日本 製品担当者からのオススメ!

生産管理システムの導入においてぜひおすすめしたいのが、製造業における“モノづくり”の業務を包括的にサポートする、パッケージ型の「Factory-ONE 電脳工場MF(以下、電脳工場)」です。1995年に販売が開始され、製造業を中心に豊富な導入実績があり、直感的なインターフェースや、現場ユーザーがメニュー項目を編集できる使いやすさなどが高く評価されています。もちろん管理機能も充実しており、生産管理に関わる業務をトータルでサポートします。経験豊富なシステムエンジニアの支援により、スムーズな導入、安定的な運用が可能です。またオープンソースのパッケージでカスタマイズ性も高く、他の業務パッケージシステムとの連携にも対応しています。

「Factory-ONE 電脳工場MF」における

日立ソリューションズ西日本の導入事例

国内外問わず名だたる自動車メーカーのプレス加工部品を手がけているのが「ニイテック」様です。同社が課題として抱えていたのが、従来の基幹システムが製造現場の変化に対応できなくなったことによる業務効率の低下です。課題解決に向け次期基幹システムの検討を進める中で、「電脳工場」を採用されました。

導入の決め手は、必要な機能をカスタマイズすることなく、短期間・低コストでの導入が可能だった点です。加えて、日立ソリューションズ西日本の自動車部品製造業における導入実績が豊富な点、業務内容やシステム要件への理解度が高かった点も評価のポイントでした。

導入後、以前の基幹システムでは1時間以上を要していた所要量計算が約10分で行えるようになり、処理時間の大幅な短縮が実現されました。また確定・内示、受入実績といった情報もリアルタイムで反映されるようになり、計画精度も向上しました。これまで内製システムで行っていた請求書作成業務も基幹システムからダイレクトに出力が可能となり、業務工数の削減にも成功されました。

生産管理システムの導入では、

目的の明確化と組織作りが成功の鍵を握る

“モノづくり”に関わる業務を一元管理し、生産性の向上や業務の効率化がはかれる生産管理システムの導入は、正しいプロセスで進めていくことが重要となります。全社的なプロジェクトとして目的の明確化や業務課題の抽出を行ったうえで、自社の業種・業態に対応した生産管理システムを選定し、導入後も継続的な効果測定で改善をはかっていきましょう。

日立ソリューションズ西日本 製品担当者からコメント

生産管理システムの導入について、自社で必要な機能の抽出、業務フローの作成、システムの選定など、本当にできるのだろうかと思われるかもしれません。

日立ソリューションズ西日本では要件定義から作業支援することができます。一緒に要件を洗い出し整理し、現行の業務ヒアリングを行い、新業務フローを起こします。

また、「電脳工場」のフィット&ギャップを実施し、パッケージへの適合性を見極め、ご予算に合わせて適切に提案をさせていただきます。

生産管理の導入で悩まれているのであればぜひ日立ソリューションズ西日本へお声がけください。