- サイトトップ

- Factory-ONE 電脳工場

- 生産管理システムコラム

- 工場の見える化とは? 事例やメリット、システム導入方法などを解説

工場の見える化とは?

事例やメリット、システム導入方法などを解説

工場の見える化の目的やメリット、取り組む際の注意点、システム導入の方法について

詳しく解説していきます。

- 工場の見える化とは?

- 工場の見える化によるメリット

-

工場の見える化を実現する

具体的な方法 -

工場の見える化に活用できる

システムの選定方法 -

工場の見える化の

成功事例 - 工場の見える化を実現するFactory-ONE 電脳工場

-

システム選定が

成功の鍵を握る

製造業の現場では、デジタル化の波が急速に押し寄せています。従来型のシステムによる工場運用では、グローバル競争を勝ち抜くことが困難となりつつあります。そこで注目されているのが「工場の見える化」です。工場の見える化は、生産現場の状況をデータとして可視化し、現場のデジタルトランスフォーメーション(DX)を促進する基盤となります。

工場の見える化の本質は、単なるデータ収集ではなく、収集した情報を活用して現場の課題を解決することにあります。本記事では、工場の見える化の目的やメリット、取り組む際の注意点、システム導入の方法について詳しく解説していきます。

工場の見える化とは?

市場ニーズの多様化や少子高齢化に伴う労働人口の減少を背景に、製造業のDX推進が急務となっています。限られたリソースで、品質担保や短期納品、生産計画の変更といった要件に柔軟に対応するためには、生産現場におけるデジタル技術の活用がもはや不可欠です。こうした状況下で注目を集めているのが「工場の見える化」です。

工場の見える化は、生産設備の稼働状況や作業実績、進捗、在庫、不良率、トレーサビリティ情報など、現場の状況をデータとして収集・可視化し、経営層から現場作業者までリアルタイムに情報を共有する取り組みです。工場の見える化によって現場のDXを推進し、本社IT部門との連携により全社的なDX推進も可能となります。

-

工場の見える化の目的

工場の見える化の目的は、生産活動や設備管理の状況を数値やグラフを用いて可視化し、業務の無駄や問題点を明らかにすること、すなわち収集データの活用による現場の課題解決にあります。

これにより、生産性の向上や品質の安定、そして現場と経営層双方の迅速な意思決定などを実現しやすくなります。また、設備保守や生産進捗、在庫状況などをリアルタイムに把握することで、無駄の削減や長期的なコストダウンも可能となります。加えて、属人化の防止や社員意識の向上も工場の見える化の重要な目的です。

-

工場の見える化が重要視される理由

工場の見える化が重要視される理由は、現場の状況を客観的に評価できるようになるためです。従来は、人の経験や勘に頼った属人的な業務が多く、生産進捗や不具合の発生源が分かりにくいという課題がありました。

IoTやデータ収集を活用した工場の見える化では、リアルタイムに生産状況や設備負荷を把握可能となり、迅速な対応や計画立案が可能となります。また、KPIによる業務評価やPDCAサイクルの推進も容易となるため、全社員の意識向上や品質改善にも貢献します。工場の見える化は、工場全体の付加価値を高め、競争力強化をめざす上で不可欠な取り組みといえます。

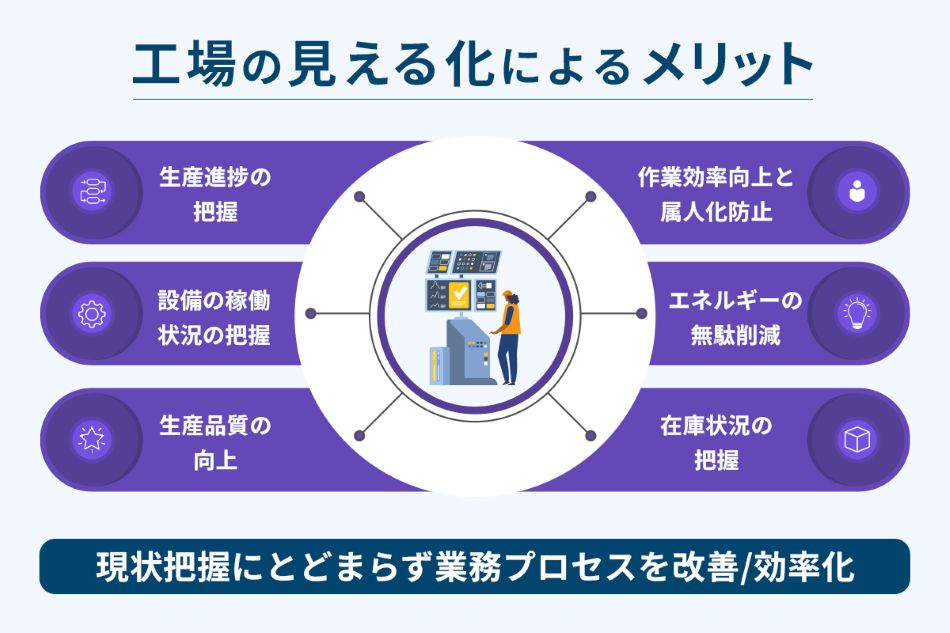

工場の見える化によるメリット

“モノづくり”に携わる企業が工場の見える化によって得られるメリットは多岐にわたります。ここでは、具体的なメリットをピックアップし解説していきます。

-

生産進捗の把握

工場の見える化を推進することで、生産進捗状況をはじめ、作業実績や在庫状況、不良品の発生率などをデータ化し、リアルタイムに把握できるようになります。これにより課題のあるプロセスを明確化し、改善活動に反映させることが可能となります。また、生産計画の達成状況の確認や納期管理が容易となり、迅速な経営判断やPDCAサイクルの実践を後押しします。

-

設備の稼働状況の把握

設備や手配先の稼働状況および時間別・日別の負荷も詳細に把握できるようになります。正常稼働している設備、異常が発生している設備、待機中の設備などを見える化できれば、生産性低下に直結するロス時間を軽減することが可能です。設備利用の効率化はコスト削減につながるだけでなく、生産計画達成にも大きく寄与します。

-

生産品質の向上

製造現場から収集するデータにもとづき、品質管理に必要な各種パラメーターや異常値をリアルタイムに確認できるため、不良品の発生を未然に防ぐことが可能です。工場の見える化によって、工程ごとの品質傾向や課題が数値として記録・共有され、PDCAサイクルを回すことで改善活動が加速します。全体的な品質レベルの底上げ、ひいては顧客満足度の向上につながります。

-

作業者の効率向上と属人化の防止

工場の見える化によって作業工程や進捗が即座に分かり、無駄な動きや待ち時間の削減につながります。ベテラン作業者の技術やノウハウをデータ化・標準化できれば、個人の経験や感覚に頼らない安定した業務運営が可能となります。また業務の標準化によって、退職により技術やノウハウが失われるリスクを低減でき、人材育成や組織全体の強化にも寄与します。

-

エネルギーの無駄削減

設備の状況を見える化できれば、電力やガスなどの消費データも収集・可視化が可能となります。こうしたデータを分析して活用すれば、設備を効果的に運用できるようになり、省エネ効果も期待できます。環境配慮やSDGsの観点からも重要な取り組みとなっています。

-

在庫状況の把握

工場の見える化によって在庫状況を可視化できれば、生産計画が立てやすくなります。その結果として、過剰在庫や欠品のリスクを抑制し、在庫コストの削減や安定した供給につなげることができます。さらに情報共有が迅速になることで、適切な発注や生産計画の立案もスムーズに行えるようになります。

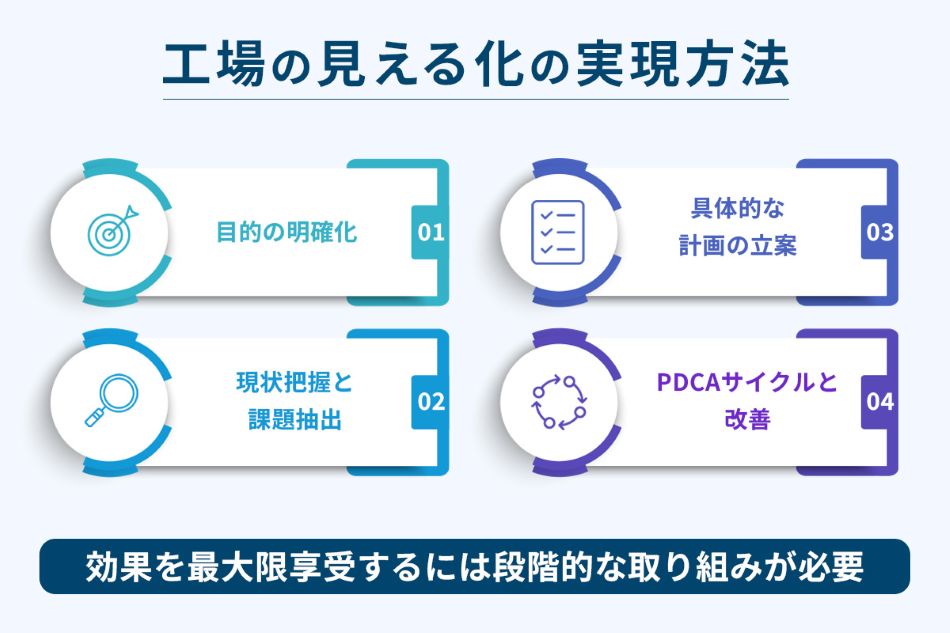

工場の見える化を実現する具体的な方法

このように数多くのメリットが得られる工場の見える化ですが、その効果を最大限に享受するためには、目的の明確化、現状分析、データ収集基盤の構築など段階的な取り組みが必要です。ここからは工場の見える化を実現するうえで重要なポイントを解説していきます。

-

目的の明確化

工場の見える化を成功させるには、まず自社のどんな情報を可視化し、どんな課題を解決したいかの目的を明確にすることが重要です。たとえば、生産進捗や設備保守、品質管理など具体的な指標を設定し、どの情報が経営判断や現場の改善につながるかを洗い出します。目的の明確化により、導入するシステムや手法の選定も効率的に進められ、無駄な投資や属人化した運用を防ぐことができます。生産現場(工場)と本社(経営層やDX推進チーム)が連携し推進していくことも大切です。

-

現状把握と課題抽出

工場の見える化を進めるには、現状の生産工程・設備・在庫などを客観的に把握する作業が不可欠です。そのうえで、無駄のあるプロセスや属人化している作業など、生産現場における問題点や課題を洗い出します。こうした課題を明確化することで、見える化が特に効果を発揮する領域を特定でき、見える化の方向性やシステム導入の優先順位も判断しやすくなります。

-

具体的な計画の立案

目的の明確化と現状把握を行ったら、その結果をもとに工場の見える化導入計画を立てることが必要です。短期・中期・長期のロードマップを作成し、どの工程に、どのシステムやIoTを導入するかを、現場の作業負荷や業務フローに合わせ決定します。効率的なデータ収集方法や、集めた情報の効果的な分析手法、そして現場に運用ルールを浸透させる教育体制も計画段階で整理しておくことが成功のポイントです。

業務ごとのKPIを定め、PDCAサイクルで継続的に評価・改善できる仕組みを構築しましょう。また、現場担当者やIT部門と連携した推進体制を作ることで、全社的な取り組みとして定着しやすくなります。実現可能な目標設定で、段階的な導入を進めることが効果的です。

-

PDCAサイクルと改善

工場の見える化は、システムを導入すれば終わりというわけではありません。データ収集と現場分析によって明らかになった課題に対して計画を立てて実行し、成果を定期的に評価・改善します。KPIなど客観的指標を使って進捗や成果を管理し、目的達成まで繰り返し取り組むことで、現場全体の生産性や品質の継続的向上をはかれます。

工場の見える化を成功に導くポイント

工場の見える化は製造DXの重要施策ですが、成功には現場に浸透しやすいシステム導入が不可欠です。操作性だけでなく既存業務との自然な統合を重視し、現場の声を反映した運用設計と段階的な教育が必要です。リソース不足時は外部パートナーの活用も有効です。また、工場の見える化は全社的な取り組みであり、トップ主導による部門横断の推進、デジタル人材や予算確保、データドリブン文化の醸成も鍵となります。なお、いきなり大規模導入せず、効果が見込める領域からPoCを実施するなどスモールスタートで進めることで、失敗リスクを抑えつつ改善を重ね、成功体験を共有しながら段階的に拡大することも重要です。

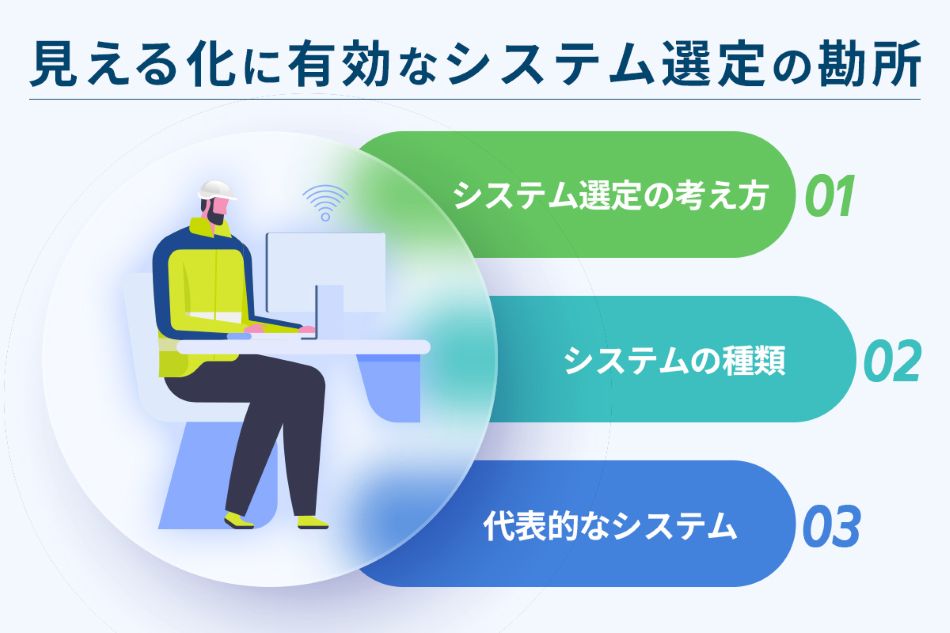

工場の見える化に活用できるシステムの選定方法

工場の見える化を進める際は、現場の課題や目的に合わせて適切なシステムを選定することが大切です。また、ITの活用に慣れていない作業者が多い場合は、ユーザビリティに優れた、“誰でも使いこなせる”システムを選ぶことも重要です。ここではシステム選定の勘所について解説していきます。

-

システム選定の考え方

システム選定においては、工場の見える化で解決したい課題を明確にし、それに応じた機能や柔軟性を持つシステムを選ぶことが大切です。IoTを活用したリアルタイムデータ収集、BIツールによる分析力、PDCAを回せる管理機能などの要素を、目的との関連性・重要度によってウェイトを付けて評価する「加重評価」を用いて、多角的な視点で比較検討します。現場が使いやすい操作性や、将来的な拡張性も重要な要素です。ベンダーのサポート体制や導入後の教育支援も含め、総合的なコストパフォーマンスを意識して選定しましょう

-

システムの種類

生産現場の環境に合わせて、システムの種類も考慮する必要があります。工場の見える化を実現するシステムは、主にクラウド型とオンプレ型の2つに分類されます。インターネット経由で利用可能なクラウド型は、導入が容易で初期投資を抑えられる点をはじめ、最新の機能を即時に活用できる点がメリットとなります。また、複数拠点のデータ収集や生産進捗管理がしやすい点、事業規模やフェーズに合わせて柔軟に拡張しやすい点、運用や保守をサービス提供事業者側に任せられるケースが多く利用者の負担を軽減できる点もクラウド型の強みといえます。一方オンプレ型は、自社サーバーにシステムを構築し、カスタマイズ性の高さやデータのセキュリティを重視した運用が可能となっており、設備保守や現場の特殊な要件にも柔軟に対応できる点が魅力です。目的や現場の運用形態に合わせて選ぶことが重要です。

-

代表的なシステム

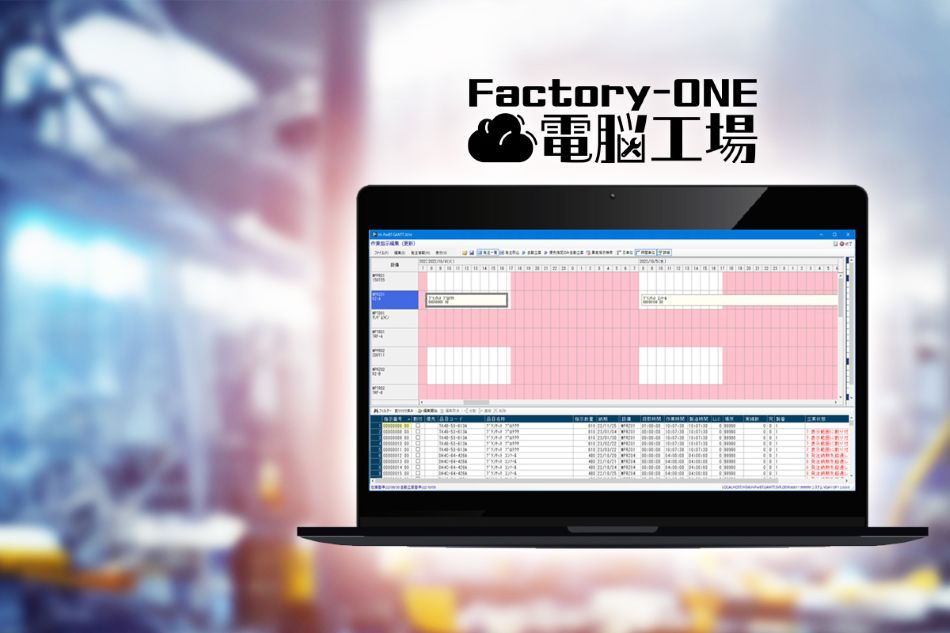

工場の見える化を実現する代表的なシステムとしては、「Factory-ONE 電脳工場(以下、電脳工場)」をはじめとした生産管理システム、MES(Manufacturing Execution System:製造実行システム)、設備管理の領域ではCMMS(Computerized Maintenance Management System:設備保全管理システム)、企業活動全体を管理する統合管理の領域ではERP(Enterprise Resource Planning:企業資源計画)が挙げられます。

まず、生産管理システムは、生産計画の立案から進捗管理や製番管理、作業実績管理、在庫管理、原価計算までを統合的に管理でき、現場業務の効率化に欠かせません。たとえば、従来は手作業で行っていた生産進捗の記録や納期管理をシステム化することで、現場スタッフの負担軽減と情報の精度向上が実現します。また設備や手配先の稼働状況の把握にも役立ちます。

次に、MESは、工場内の生産現場と経営層をつなぐ重要なシステムで、生産工程ごとの作業指示・実績・品質情報をリアルタイムで取得し、属人化を防ぐとともに生産性や柔軟性を大きく向上させます。IoT機器やセンサーとの連携により、設備稼働率やエネルギー消費も管理できます。CMMSは、主に設備保守・点検・修理作業を効率的に管理するためのシステム。設備故障履歴や保守計画、作業指示のデジタル管理を行うことで、設備のメンテナンス精度向上、予防保守の強化、作業者の効率向上が得られます。最後にERPは、販売・購買・在庫・人事・会計など企業全体の基幹業務を一元管理でき、工場部門だけでなく、営業・経理・調達など事業全体を見渡せる情報基盤として機能します。生産管理システムやMESとも連携することで、情報の分断を防ぎます。

これらの代表的なシステムは、単独で運用するだけでなく、BIツールやIoTとの連携により、工場のデータ収集・分析を一層強化できます。導入にあたっては、現場課題・目的・将来展望をもとに最適な組み合わせや段階的な実装を検討することが重要となります。

工場の見える化の成功事例

ここでは、工場の見える化を実現し、生産現場で顕在化していた課題を解決した企業の成功事例を紹介していきます。どのようなアプローチで工場の見える化を実現し、どのような課題を解決できたのかを紹介します。

-

双葉工業株式会社様の事例

広島県に本社を構える自動車プレス部品メーカーである双葉工業様では、レガシー化した受注納品管理システムの刷新をフックに、工場の見える化を推進。日立ソリューションズ西日本が提供する生産管理システム「電脳工場」を採用し、管理部門と工場の双方で無駄な業務を削減することに成功しています。多数の工場拠点を展開する双葉工業様では、データが各工場に分散していたため、在庫管理にずれが生じたり、拠点移動時の引き継ぎに多くの時間がかかったりといった問題が生じていました。製造DXのデジタル基盤となる機能を網羅した「電脳工場」を導入したことで、全社横断的なデータの可視化と連携を実現し、拠点異動時のオンボーディングも容易になるなど、多くの効果を得られています。今後も電脳工場による工場の見える化を推進し、生産管理の自動化や可視化したデータを用いたさらなる改善に取り組んでいく予定といいます。

-

株式会社ニイテック様の事例

自動車のプレス加工部品を製造するニイテック様では、製造現場の変化に対応するため、基幹システムを中核とした統合データ基盤の構築に着手しました。自動車部品メーカー特有の機能を標準搭載した「電脳工場MF自動車部品テンプレート」を採用し、既存システムで1時間以上かかっていた全部品の所要量計算時間を約10分にまで短縮。リアルタイムな情報を生産計画に反映できるようになり、計画精度の大幅な向上を実現しています。エクセルベースの生産計画が設備別や担当別でグルーピング可能となり、設定したグループごとの生産計画の管理が効率化しました。さらに、受注・発注・受入・マスターなどの情報をシステム内で一覧形式で容易に検索できる環境を実現。購買業務の請求書作成に関しても、これまでエクセルを用いた手作業で行っていたものが、基幹システムからダイレクトに出力できるようになり、購買部門の業務工数削減にも成功しています。

日立ソリューションズ西日本 製品担当者からのコメント

現場で収集したリアルなデータは「見える」から「見せる」へとステップアップさせることが時には重要です。見える化が「情報を作る」フェーズなら、見せる化は「情報を活かす」フェーズといえます。見せる化によって、単に情報を表示するだけでなく、関係者が理解しやすい状態で共有し、現場や経営におけるネクストアクションや意思決定につなげていくことが大切です。弊社のユーザーさまは、ガントチャート機能などを取り入れ、作業負荷や各工程の進捗状況などの情報を視覚的かつ直感的に共有認識を持てるデータにして活用することで、業務効率化を実現しておられます。

日立ソリューションズ西日本

工場の見える化を実現する

「Factory-ONE 電脳工場」の機能紹介

日立ソリューションズ西日本が提供する「電脳工場」は、販売開始から約30年を迎え、製造業を中心に2,000本を超える導入実績を誇る中堅・中小企業向けの生産管理システムです(クラウドでも利用可)。生産計画の立案から受注・出荷・手配計画(MRP手配/製番手配)・発注・受入・在庫・負荷・進捗・原価まで、モノづくりの情報を一元管理する機能を備え、工場の見える化を強力に支援します。さらに請求・売掛・入金、仕入・買掛・支払といった販売管理機能も標準搭載されており、生販一体型の製品に仕上がっています。直感的で使いやすいユーザーインターフェースを採用し、パッケージ型の製品でありながら柔軟なカスタマイズに対応。実績豊富な日立ソリューションズ西日本のエンジニアが、現場へのシステム定着をサポートします。

現場(工場)での運用効率を向上させるハンディターミナルオプションや、タブレット端末で受入・出庫・作業日報・棚卸などの入力が行えるWebオプションなども用意されているほか、同社のPLMソリューションやSCMソリューションとのシステム連携にも対応。モノづくりに関わるシステム全体をモダナイズしたいというニーズにも応えてくれます。

日立ソリューションズ西日本 製品担当者からのオススメ!

「工場の見える化」は、システムを導入すれば終わりではなく、継続的に改善・成長させていくことが重要です。弊社が提供するソリューションは、導入するだけでも十分なデータ活用を実現できますが、高い拡張性も備えているため、お客さまの事業継続に長期的に伴走できるシステムとなっております。

製造DXの柱となる“工場の見える化”は、

システム選定が成功の鍵を握る

本記事では、工場の見える化の目的やメリット、導入方法から成功事例までを幅広く解説しました。工場の見える化は、製造DXの実現に不可欠な取り組みであり、適切なシステム・ツールを選定することで、生産現場と管理部門の双方が多くのメリットを享受できるようになるはずです。工場運営に課題を感じている方は、ぜひ日立ソリューションズ西日本にお問い合わせください。