- サイトトップ

- Hi-PerBT PLM

- PLMコラム

- PLMとは?システムの目的・導入メリットを解説

PLMとは?

システムの目的・導入メリットを解説

PLMの有効性とPLMシステムの選定ポイントを紹介します。

顧客のニーズが多様化し、グローバルなビジネスが求められるようになった製造業において、製品ライフサイクル全体を一元的に管理するための手法である「PLM(Product Lifecycle Management)」への注目が高まっています。本記事では、PLMの有効性とPLMシステムの選定ポイントを紹介します。

PLMとは?

製造業の領域にもDX(デジタルトランスフォーメーション)の波は押し寄せており、デジタル技術を効果的に活用するためのさまざまな取り組みが進められています。なかでも、製品の企画から設計・開発・販売・廃棄までの一連のプロセス、すなわち製品ライフサイクルを管理するPLM(Product Lifecycle Management)システムの導入は、製造業におけるDXのトレンドとなっています。PLMは収益の最大化を目的とした取り組みであり、製品の品質向上や業務の効率化、コストの削減など、製造業における重要な要素となるQCDの向上を実現します。漠然とデジタル化を進めるのではなく、ビジネスモデルの変革までを見据えてDXを推進したいのならば、PLMの取り組みは極めて有効なアプローチといえるでしょう。

-

QCDとは

QCDとは、製品開発において重視すべき要素である品質(Quality)、コスト(Cost)、納期(Delivery)の頭文字を並べた造語であり、QCDの向上は製造に携わるすべての企業にとって重要なミッションとなります。

-

品質(Quality)

単に品質合格ラインを満たすだけではなく、顧客のニーズを満たした製品であることも求められます。近年のビジネスで重要視される顧客満足度に直結する要素であり、QCD改善をはかるうえで優先的に取り組むべき要素といえます。

-

コスト(Cost)

QCDにおけるコストとは、製品開発にかかる諸費用や時間を指します。人件費や材料費といった変動費も含むため、きめ細かなマネジメントが必要。人員や設備投資を減らしてコストの改善をはかると品質や納期にも影響が出るため、最適なバランスを見出すことが重要となります。

-

納期(Delivery)

製品を企画して顧客に届けるまでの期間であり、遅れが生じると企業としての信頼を失う事態を招くことになります。最新の製品を短期間で市場に投入できれば顧客満足度も向上するため、品質・コストとのバランスを取りながら改善をはかる必要があります。

QCDはトレードオフの関係性を持っている点にも注意しましょう。たとえば品質を重視して人員補充や最新整備の導入を行えばコストが上がり、納期を早めようと検査時間を短縮すれば品質が落ちてしまいます。このため、製品開発のプロセス全体を見据えて、バランスを取りながら改善を進めていくというアプローチが求められます。その実現のために重要な役割を担ってくれるのがPLMです。

-

-

PDMとの違いとPLMの成り立ち

-

PDMとは

製品開発のプロセスをデジタル化して管理するといった手法は以前から行われており、1990年代には、製品設計に関わるデータを一元管理するPDM(Product Data Management:製品データ管理)の活用を検討する企業が増加。CADデータやBOM(設計部品表)、図面、技術ドキュメントといった設計開発部門が持つ情報を共有することで、生産プロセスの効率化をはかるという取り組みが推進されてきました。主な機能としてはデータの一元管理のほか、BOMデータ同期、ワークフロー、データ検索機能などが挙げられます。

-

PDMが普及した時代背景

1990年代に登場したPDM。設計開発部門が持つ設計データを一元管理して流用設計やチーム設計を推進するための手法として製造業への導入が進み、変更管理やワークフロー管理といった機能を実装されています。データの共有やプロセスの標準化を実現できるシステムに進化し、QCD向上において重要な役割を担ってきました。

-

PLMへの成り立ち

グローバル化の波が押し寄せ、多様化した顧客ニーズへの対応やコンプライアンス遵守が求められるようになった2000年代に入り、注目されるようになったのがPLMです。PDMは開発設計部門のデータを一元的に管理することで設計業務の効率化をはかるという手法ですが、これを製品ライフサイクル全体へと拡大したものがPLMとなります。製品の企画から保守が終了するまでのすべての情報を集約することで製品開発力を強化し、市場のニーズに柔軟かつ迅速に対応。製品ライフサイクル全体のデータを共有・活用することでバランスの良いQCD改善を実現し、顧客満足度の向上によって企業競争力を高められます。

-

PLMシステムを導入するメリット

-

PLMシステムの主な機能

製品ライフサイクル全体をつなげて情報を集約するPLMの概念を実装するためには、製品開発に携わる各部門を横断的に管理できるPLMシステムが必要となります。製造DXに取り組む企業の多くが導入を検討しているPLMシステムは、開発・設計・生産・販売といった各部門の業務に合わせたソフトウェアと、それらのデータ連携を行うソフトウェアなどで構成されます。その機能は、ポートフォリオ管理、要件管理、製品設計、CADデータ管理、BOMデータ管理、開発スケジュール管理、原価管理、取引先情報管理、サービス部品管理と多岐にわたり、前述したPDMの機能も内包します。

たとえば企画を担う部門では製品ポートフォリオ管理や要件管理の機能、開発設計部門では製品設計やCADデータ管理、BOMデータ管理機能というように、各部門の業務を効率化するための機能を網羅。さらに各機能で扱うデータを集約・連携させることで製品ライフサイクル全体の一元管理を実現しています。PLMシステムに含まれる各機能の詳細については、リンクの記事から確認してください。

-

PLMシステム導入のメリット

PLMシステムを導入して製品の企画・設計・開発・生産・販売・廃棄といった製品ライフサイクルの一元管理を実現すると、各部門の業務を効率化できるのはもちろん、リアルタイムな情報共有によりすべての部署が現状を把握できるようになります。このため、製品設計の変更や市場ニーズの変化への対応も、各部門のシームレスな連携により迅速かつ適切に行えます。ここでは、PLMシステム導入による3つのメリットを確認しましょう。

-

業務効率の向上

PLMシステムの導入は、紙ベースで行っていた業務のデジタル化など、製品開発に関わる部門の業務効率向上に大きな効果を発揮します。これまで物理的な移動や電話やメールによる確認作業が必要だった部門間との情報共有をシステム上で行えるようになるため、業務時間の短縮も実現。煩雑な作業から解放され、必要な業務に注力できるのは大きなメリットといえるでしょう。

-

製品の品質向上

多様化した顧客のニーズに対応する製品を開発するためにも、PLMシステムの機能が必要となります。ライフサイクル全体で情報を共有することで、設計変更や設計ミスへの対応も各部門が連携して行えるようになり、さらに集約したデータを分析することで、製造プロセスの改善や品質検査の効率化も実現。製造現場の負荷を増やすことなく製品の高品質化を担保できます。

-

製造コスト削減

製品ライフサイクル全体の流れを可視化できるPLMシステムは、コストの最適化にも有効です。業務効率化による人的コストの削減はもちろん、各工程で発生している余分なコストを把握することで全体最適化もはかれます。リアルタイムな情報共有で手戻りも減らせるため、設計期間の短縮にも大きな効果が期待できます。

ここまで述べてきたように、PLM実現の鍵は、製品ライフサイクルを構成する各部門の連携にあります。その意味でも、各部門のシステムを内包し、シームレスなデータ共有を可能とするPLMシステムの導入価値は極めて高いといえるでしょう。

-

-

PLMシステム導入の注意点

各部門の業務・データをつなげる役割を担うPLMシステムの選定にあたっては、既存システムとの連携に注視する必要があります。製品ライフサイクルに関わるシステムすべてのデータを集約できなければ、PLMシステムはその真価を発揮することができず、期待どおりの成果が得られない可能性が高くなります。特にERP(Enterprise Resources Planning:企業資源計画)システムとの連携は、企画立案や経営判断の迅速化にも大きな効果が期待できるため、導入前の確認は不可欠。このため、すでに運用している既存システムとの連携が可能かどうかを確認したうえで、PLMシステムを導入することが重要となります。連携できない場合は、既存システムの改修やリプレースが発生することもあり、PLM実現にかかるコストが増大する可能性が高まるので注意しておきましょう。

日立ソリューションズ西日本の

PLMシステム Hi-PerBT PLM

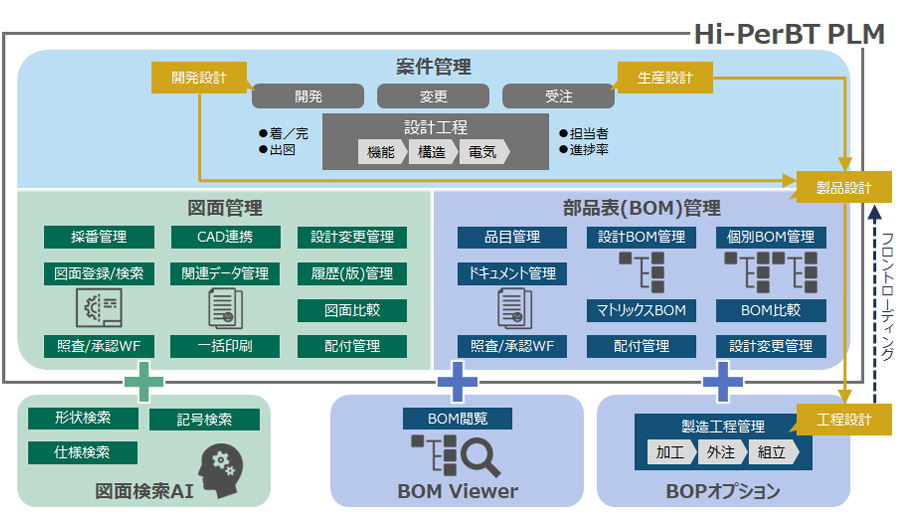

PLMの実現に着手する製造業者が増加するなか、多くのPLMシステムが市場にリリースされています。そのなかで注目していただきたいのが、製造業向けのソリューションを数多く提供してきた日立ソリューションズ西日本のPLMシステム Hi-PerBT PLMです。

多くの製造業者様にご利用いただいてきたPDMシステムであるHi-PerBT Advanced 図面管理とHi-PerBT Advanced BOMをベースとした統合PLMパッケージで、QCD向上に直結する製品設計に関わる業務を手厚くサポートしているのが特徴です。データ連携機能も充実しており、ERP連携をはじめ、さまざまなシステムと容易に連携できます。CADソリューションやSCMソリューションなど、日立ソリューションズグループが提供するソリューション群との連携にも優れており、設計業務改革はもちろん、製品ライフサイクル全体の効率化を強力に支援します。また、クラウド上へのシステム構築にも対応しています。

日立ソリューションズ西日本 製品担当者からコメント

PLMの導入を検討する際に、PLMをPDMと混同してデータの一元管理をしようとしているケースは少なくありません。確かにPDMは製品設計情報を一元管理するための仕組みですが、本記事でも解説しているとおり、PLMは製品ライフサイクル全体を横断的に連携させ、各システムで蓄積したデータを統合・活用するためのもので、データの一元管理が目的ではありません。

PLMは収益の最大化をめざした業務改革と同時に推進していくもので、時間と労力がかかります。導入して終わりなのではなく、維持管理しながら、さらなる改革を進めていく「成長するシステム」であることを理解することが重要です。Hi-PerBT PLMは、お客さまの課題、各部門の要求を段階的に実現できるPLM基盤を提供します。

PLMシステムの導入で業務効率化・収益最大化を

QCDの向上を実現し、顧客ニーズの多様化やビジネスのグローバル化といった変化に対応するための業務改革を実現したい製造業者にとって、PLMは極めて有効な一手となります。既存システムとの連携により製品ライフサイクル全体のデータを集約・活用できるPLMシステムを導入し、収益の最大化をめざしてはいかがでしょうか。